Презентація на тему:

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМІВ ТА СИСТЕМ ДВИГУНІВ МАШИН

Завантажити презентацію

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМІВ ТА СИСТЕМ ДВИГУНІВ МАШИН

Завантажити презентаціюПрезентація по слайдам:

Будова й експлуатація автомобіля ТЕМА №6 “ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМІВ ТА СИСТЕМ ДВИГУНІВ. ”

Навчальна мета: Ознайомити курсантів з операціями по технічному обслуговуванню кривошипно-шатунного і газорозподільного механізмів, систем охолодження, мащення і живлення та прищепити навички по щоденному технічному обслуговуванню механізмів та систем двигуна.

ЛІТЕРАТУРА: К.С. Шестопалов, С.Ф. Демиховский . Легковые автомобили. – М., 1985. М.Ю. Основенко, В.П.Сахно. Автомобілі. – К.: НМК ВО КАДІ, 1992. И.М. Юрковский, О.И. Юрковский. 300 возможных неисправностей легкового автомобиля. – К.: Техніка, 1999. В.Ф. Кисликов, В.В. Лущик. Будова й експлуатація автомобілів. – К.: Либідь, 2009. Навчально-методичний комплекс. “Будова й експлуатація автомобіля”розділ “Двигун” – К, КНУВС, 2007.

1. Технічне обслуговування кривошипно-шатунного і газорозподільного механізмів. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Основними несправностями кривошипно-шатунного механізму в процесі експлуатацій двигуна є зноси корінних і шатунних підшип-ників колінчатого вала, шийок вала, поршне-вих пальців і отворів для них у бобишках поршнів, циліндрів і гільз циліндрів, утворен-ня нагару на стінках камер згоряння і днищах поршнів, поломка і залягання поршневих кі-лець, ослаблення кріплення голівки блоку ци-ліндрів і двигуна в цілому.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Зовнішніми ознаками перерахованих несправностей є: падіння компресій в циліндрах і потужності двигуна двигун погано тягне), поява сторонніх шумів і стукотів, підвищена витрата мастила і палива, димлення. У результаті зносу сполучених деталей у двигуні виникають шуми і стукоти, по їхньому характері можна визначити місце і причину несправності.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Так, дзвінкий стукіт, що з'являється при роботі холодного двигуна і зменшу-ваний чи зникаючий після його прогріву, указує на знос поршнів і циліндрів. Та-кий же стукіт, що прослухується на всіх режимах роботи двигуна, свідчить про знос поршневих пальців і втулок верхніх голівок шатунів.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Щоб визначити, у якому з чотирьох циліндрів відбувається стукіт деталей шатунно-поршневої групи, потрібно при працюючому двигуні по черзі знімати зі свічки провід високої напруги. При знят-ті проводові несправного циліндра сту-коти зникають, слабшають).

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Глухий стукіт, що підсилюється при різ-кому збільшенні частоти обертання колінчато-го вала, є ознакою зносу корінних чи шатун-них підшипників. Стукіт шатунних підшипників трохи меншої сили, чим корінних, він добре прослухується через стінку блоку циліндрів у двох зонах, що відповідають верхньому і ниж-ньому положенням поршнів, у тієї час як сту-кіт корінних підшипників прослухується в од-ному місці - унизу.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Для прослуховування стукотів у двигуні застосовується спеціальний прилад - стетоскоп), слуховий стрижень якого притискається до місця передбачуваного стукоту, а через навушник прослухується звук. Підвищений знос корінних і шатунних підшипників супроводжується зниженням тиску мастила в системі змащення. Сильні металеві стукоти, що супроводжуються значним зменшенням тиску оливи вказують на виплавлення вкладишів і шатунних підшипників.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Димність відпрацьованих газів, під-вищена витрата мастила і палива є наслідком зносу поршнів і циліндрів, зносу і поломки поршневих чи кілець залягання їхній у канав-ках. Залягання кілець можна усунути без роз-бирання двигуна, заливши на 8-10 годин че-рез отвори для свіч у кожен циліндр по 25-30 м суміші, складеної з гасу денатурованого спирту по 50%). Після цього двигуну необхід-но дати попрацювати 10-15 хв., а потім замі-нити мастило в картері.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Зниження потужності двигуна спостері-гається при наявності несправностей, що ви-кликають зниження компресій тиску наприкін-ці такту стиску) у його циліндрах. До таких не-справностей відносяться підвищені зноси поршнів, гільз і циліндрів, чи поломка приго-ряння поршневих кілець, а також утрата ними пружності, слабке чи нерівномірне затягуван-ня чи гвинтів гайок шпильок кріплення голівок циліндрів, ушкодження прокладок голівок і відкладення нагару на стінках камери згорян-ня і днищах поршнів.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ При необхідності підтяжка кріплення голівки циліндрів виробляється на холодному двигуні динамометричним ключем у визначеній по-слідовності. Момент залишкового затягування 10 гвинтів на двигуні ВАЗ-2105 11,5 кгс-м, а 11-го болта 3,8 кгс-м, гайок на двигуні «Мос-квич-2140» 9.... 10 кгс- м. Затягування варто робити в два прийоми: спочатку з половинним зусиллям і потім остаточно - з повним зусил-лям.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Послідовність затягування гвинтів і гайок шпильок голівок циліндрів двигунів: На двигуні ВАЗ-2108 у процесі експлуа-тації голівка не має потребу в підтягуванні кріпильних елементів, тому що між блоком і голівкою встановлені безусадочна прокладка і застосовані спеціальні гвинти. Після затягування необхідно перевірити і відрегулювати зазори в приводу клапанів у двигуна.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Для перевірки компресій треба пустити двигун і прогріти його до нормальної тем-ператури, після чого заглушити двигун, ви-вернути усі свічі запалювання, цілком від-крити дросельні і повітряну заслінки. По-тім установити гумовий конусний наконеч-ник компресометра) в отвір для свічі одно-го з циліндрів, стартером провернути ко-лінчатий вал на 10...12 оборотів і замірити розмір тиску по шкалі манометра.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Після цього натиснути на стержень золотника компресометра до установки стрілки манометра в нульове положен-ня. Аналогічно перевіряють тиск в інших циліндрах. Тиск у кожнім циліндрі по-винне бути не менш 10 кгс1см2, а різни-ця в показаннях по окремих циліндрах не повинна перевищувати 1 кгс см2.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ При відсутності приладу знайти циліндр із низькою компресією можна в такий спосіб. Вивернути свічі запалю-вання, крім першого циліндра, і повер-тати рукояткою колінчатий вал; потім свічу з першого циліндра вивернути і загортати її по черзі в інші циліндри. Знижена компресія буде в тім циліндрі, де для провертання колінчатого вала буде потрібно менше зусилля.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Основними ознаками відкладення нагару на днищах поршнів і стінках камер згоряння є перегрів і продовження якийсь час роботи двигуна після вимикання запалювання. Для усунення цього явища варто заправити ціл-ком паливний бак бензином з додаванням 250 г нафталіну, що в бензині швидко розчи-няється. Після витрати бензину цю операцію можна повторити знову.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Якщо цим засобом усунути несправність не вдається, те необхідно зняти голівку циліндрів, для чого злити охолоджену рідину, зняти прилади, установлені на голівці, відвернути гвинти гайки її кріплення, обе-режно зняти голівку, щоб не зашкодити прокладку. Якщо прокладка приклеїлась, то її варто відокремити тупим ножем чи тонкою пластиною. По черзі встановлювати поршні у ВМТ, розм'якшувати нагар дрантям, змоченої гасом, і видаляти нагар шкребком з дерева чи м'якого металу. Те ж саме варто проробити і з очищенням стінок камер згоряння в голівці.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ При установці голівки циліндрів на місце прокладку необхідно покрити на-терти) порошкоподібним графітом, а на двигуні ВАЗ-2108 обов'язково замінити нову. При цьому затягування кріплень робити в послідовності, з відповідним зусиллям.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ При технічному обслуговуванні кри-вошипно-шатунного механізму після про-бігу перших 1500... 2000 км, а надалі тільки після зняття голівки блоку циліндрів, а також з появою ознак прориву газів, при підтіканні охолоджувальної рідини в з'єднанні необхід-но підтягувати гайки шпильок і болти голівки блоку циліндрів у встановленій послідовності ці ж терміни підтягувати чи гвинти кріплення піддона картера.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ Через кожні 10 000-15 000 км перевіряти і при необхідності підтягувати гвинти і гайки кріплення опор двигуна), очищати від бруду й мастила гумові подушки. У міру забруднення, а при їзді по курних і забруднених дорогах щодня протирати поверхню двигуна ганчіркою, змоченої спеціальним чи очисником розчином прального порошку. Виявляти й усувати стукоти, що з'являються. По мірі забруднення при їзді по курним і забрудненим дорогам кожний день протирати поверхню двигуна ганчіркою, змоченою спеціальним очисником.

НЕСПРАВНОСТІ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ Основними несправностями механіз-му газорозподілу є: збільшення, чи зме-ншення відсутність теплового зазору в клапанів, нещільне закриття клапанів унаслідок зносу сідла і голівки клапанна, знос зубів розподільних шестерень, зі-рочок і чи ланцюга витягування остан-ньою, а на двигунах ВАЗ-2105 і -2108 - витягування зубцюватого ременя.

НЕСПРАВНОСТІ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ Ознакою збільшеного теплового зазо-ру є частий металевий стукіт клапанів, що прослухується добрі при малій частоті обер-тання на холостому ходу. При цьому відбува-ється посилений знос торців стержнів клапа-нів, регулювальних шайб, падіння потужності двигуна, так як скорочується час перебування клапанів у відкритому положенні і внаслідок цього погіршуються наповнення й очищення циліндрів.

НЕСПРАВНОСТІ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ При малому зазорі чи його відсутності у випускних клапанів з'являються «удар» із глушителя, а у впускних клапанів - з карбюратора. При цій несправності клапани нещільно сідають у сідлах, знижується компресія в циліндрах, що призводить до зменшення потужності двигуна й обгоранню край голівок клапанів. Для запобігання зазначених несправностей потрібно періодично перевіряти і вчасно робити регулювання теплових зазорів, а при зносах робити притирання клапанів до сідел чи їхню заміну.

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ На двигуні ВАЗ-2105 це регулювання проводиться в наступному порядку. 1. Від’єднати від карбюратора трос керування повітряною заслінкою і зняти повітряочіщувач, попередньо послабивши хомути і знявши шланги вентиляції картера і подачі теплого повітря. Для зняття повітряочищувач необхідно відвернути три гайки кріплення його кришки. Зняти кришку і фільтруючий елемент, після чого відвернути гайки кріплення корпуса повітряочищувач до карбюратора, зняти опорну пластину, корпус фільтра і гумову прокладку.

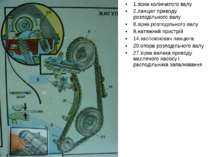

1.зірка колінчатого валу 2.ланцюг приводу розподільного валу 8.зірка розподільного валу 9.натяжний пристрій 14.заспокоювач ланцюга 20.опора розподільчого валу 27.зірка валика приводу масляного насосу і расподільника запалювання 9 и

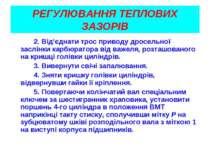

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 2. Від’єднати трос приводу дросельної заслінки карбюратора від важеля, розташованого на кришці голівки циліндрів. 3. Вивернути свічі запалювання. 4. Зняти кришку голівки циліндрів, відвернувши гайки її кріплення. 5. Повертаючи колінчатий вал спеціальним ключем за шестигранник храповика, установити поршень 4-го циліндра в положення ВМТ наприкінці такту стиску, сполучивши мітку Р на зубцюватому шківі розподільного вала з міткою 1 на виступі корпуса підшипників.

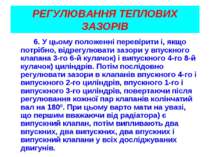

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 6. У цьому положенні перевірити і, якщо потрібно, відрегулювати зазори у впускного клапана 3-го 6-й кулачок) і випускного 4-го 8-й кулачок) циліндрів. Потім послідовно регулювати зазори в клапанів впускного 4-го і випускного 2-го циліндрів, впускного 1-го і випускного 3-го циліндрів, повертаючи після регулювання кожної пар клапанів колінчатий вал на 180º. При цьому варто мати на увазі, що першим вважаючи від радіатора) є випускний клапан, потім випливають два впускних, два випускних, два впускних і випускний клапани у всіх досліджуваних двигунів.

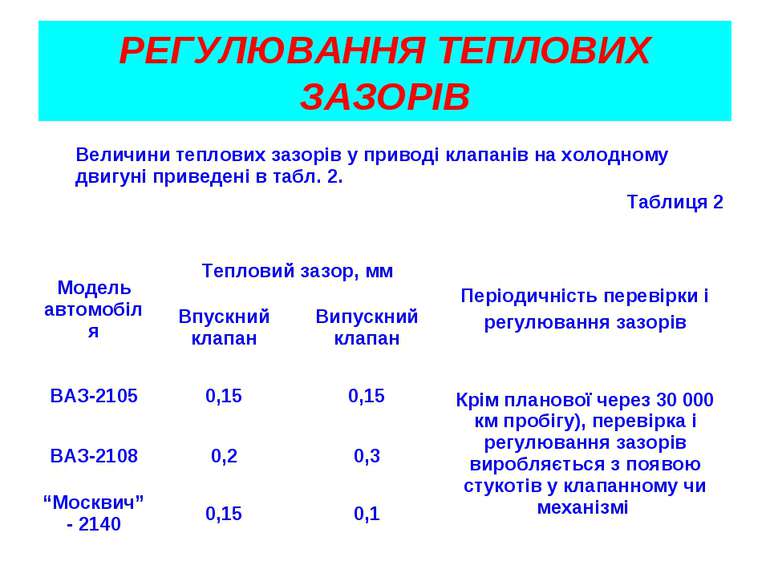

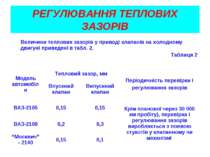

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ Величини теплових зазорів у приводі клапанів на холодному двигуні приведені в табл. 2. Таблиця 2 Модель автомобіля Тепловий зазор, мм Періодичність перевірки і регулювання зазорів Впускний клапан Випускний клапан ВАЗ-2105 0,15 0,15 Крім планової через 30 000 км пробігу), перевірка і регулювання зазорів виробляється з появою стукотів у клапанному чи механізмі ВАЗ-2108 0,2 0,3 “Москвич” - 2140 0,15 0,1

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ На двигуні ВАЗ-2108 регулювання теплових зазорів у приводі клапанів є більш складаним процесом, що вимагає спеціального інструмента і пристосувань, а тому її рекомендується виконувати на станції технічного обслуговування. Однак при необхідності це можливо зробити самотужки в наступному порядку. 1. Зняти кришку голівки циліндрів і передню захисну кришку ремінного приводу розподільного вала, попередньо відокремивши троси дросельних і повітряних заслінок, і зняти повітряочіщувач з терморегулятором, відокремивши шланги вентиляцій картера.

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 2. Видалити мастило з ванн голівки циліндрів і вивернути свічі запалювання. 3. Повертаючи колінчатий вал за болт ключем, сполучити мітку У на шківі розподільного вала з міткою А на задній захисній кришці положення поршнів першого і четвертого циліндрів у ВМТ) і додатково повернути колінчатий вал на 40... 50 2.5...3 зуби шківа розподільного вала). 4. Перевірити розмір зазорів плоским щупом у 1-го і 3-го кулачків, вважаючи один по одному від шківа розподільного вала, і при необхідності зробити їхнє регулювання шляхом підбора регулювальних шайб. Змінні шайби поставляються як запчастини від 3 до 4,25 мм з інтервалами товщини 0,05 мм.

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ Для заміни шайби штовхач із клапаном віджимається униз спеціальним оправленням і утримується в нижнім положенні фіксуючим пристосуванням, що встановлюється між краєм штовхача і розподільним валом. Стара зношена шайба віддаляється щипцями з вузькими губками, використовуючи проріз у верхній частині штовхача, і встановлюється нова товщиною, що забезпечує одержання нормального зазору, що знову перевіряється після видалення утримуючого пристосування.

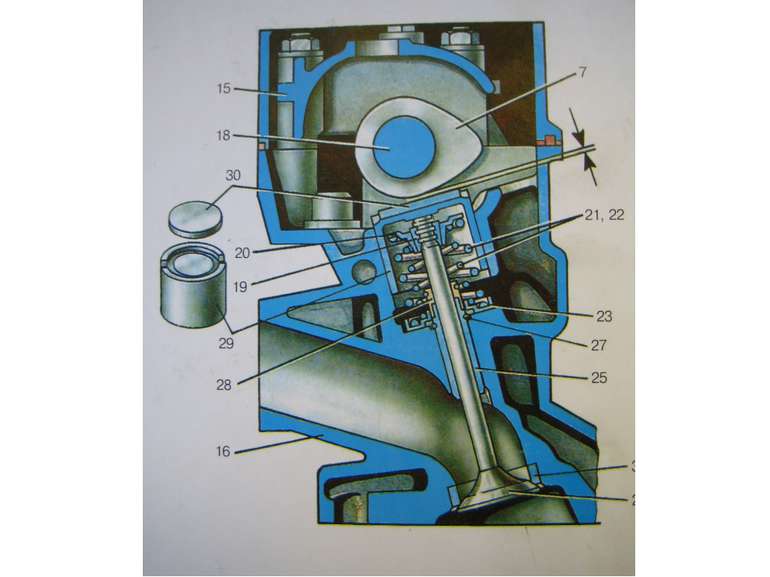

7.кулачок розподільного валу 15.передній та задній корпус підшипників розподільного валу 16.впускний колектор 18. розподільний вал 19.сухарі клапана 20.тарілка клапана 21,22.зовнішня внутрішня пружини клапана 23.опорна шайба пружини 24.впускний клапан 25.спрямувальна втулка клапана 26.випускний клапан 27.стопорне кільце 28.масловідбивальний ковпачок 29.штовхач клапана 30.регулювальна шайба 32.сідло клапана

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 5. Повертаючи колінчатий вал ще раз на 180º, перевірити і відрегулювати зазори в інших кулачків попарно в наступній послідовності: 5-2, 8-6 і 4-7. 6. Залити мастило у ванни голівки циліндрів і установити на місце зняті деталі і прилади. Пристосування, застосовувані при заміні регулювальної шайби на двигуні ВАЗ-2108: а - вдавлення штовхача; б - утримання штовхача в нижнім положенні; 1 - оправлення; 2 – штовхач; 3 - ванна для мастила в голівці цилін-дрів; 4 - пристосування, що утримує штовхач; 5 - регулювальна шайба; 6 - стержень клапана.

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ На двигуні автомобіля «Москвич-2140» це ре-гулювання виконується в такій послідовності. 1. Від’єднати шланг вентиляцій картера від кришки голівки циліндрів, відвернути гайки шпильок і зняти кришку. 2. Повертаючи рукояткою колінчатий вал, встановити в положення ВМТ наприкінці такту стиску поршень 1-го циліндра, спостерігаючи за рухом коромисел приводу клапанів цього циліндра. Після закриття впускного клапана лівий по ходу автомобіля) сполучити другу по напрямку обертання) мітку 4 на шківі колінчатого вала з вістрям установчого штифта 3 на кришці розподільних шестерень.

Зірка колінчатого валу Ланцюг привода розподільного валу Зірка натяжного пристрою Важіль натяжного пристрою Плунжер натяжного пристрою Пружина Пробка Зірка розподільного валу Коромисло Вісь коромисел Розподільний вал Впускний клапан Випускний клапан Заспокоювач ланцюга Сухарі кріплення опорної шайби Внутрішня пружина клапана Зовнішня пружина клапана Опорна шайба пружин Регулювальний болт

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 3. Перевірити розмір зазору в обох клапанів між торцями наконечника регулювального гвинта і стрижнем клапанна, встановлюючи в зазор плоский щуп, що повинен проходити з деяким зусиллям затримкою. Якщо щуп проходить вільно або зовсім не проходить, зробити регулювання. Перевірка і регулювання теплових зазорів: а - на двигуні автомобіля Москвич-2140»; на двигуні МеМЗ-968; 1 - плоский щуп 2 -регулювальний гвинт; 3 - контргайка; 4 - коромисло; 5 - спеціальний торцевий ключ 6 - стрижень клапанна; 7 - гайковий ключ; 8 - викрутка; 9 – штанга.

РЕГУЛЮВАННЯ ТЕПЛОВИХ ЗАЗОРІВ 4. Для регулювання зазору надягти на торець регулювального гвинта спеціальний торцевий ключ 5 з комплекту інструмента водія, ключем 7 на 14 мм) послабити контргайку 3 гвинти і, повертаючи останній, установити по щупі нормальний зазор. Потім, утримуючи торцевим ключем регулювальний гвинт, затягти контргайку. 5. Аналогічно відрегулювати зазори послідовно в 3, 4 і 2-м циліндрах, повертаючи ще раз колінчатий вал на 180º. 6. Поставити на місце кришку і приєднати шланг вентиляції картера.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА У процесі експлуатації внаслідок зно-су і витягування ременя, зносу шарнір-них з'єднань ланок ланцюга й інших де-талей приводу розподільного вала від-бувається подовження чи ременя лан-цюга, що викликає вібрацію і значний шум. Для усунення цієї несправності в Приводу передбачений спеціальний на-тяжний пристрій.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА У двигуна ВАЗ-2105 для натягу ре-меня необхідно зняти верхню захисну кришку, послабити болти кронштейну натяжного ролика і повернути колінча-тий вал на два-три обороти. При цьому пружина автоматично встановити необ-хідний ступінь натягу ременя. Після цьо-го затягти гвинтиі установити на місце верхню кришку.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА На двигуні ВАЗ-2108 перевірка ща-бель натягу ременя здійснюється закру-чуванням його пальцями руки на 90о при знятій захисній кришці приводу. При цьому прикладене зусилля повинне складати 1,5...2 кгс. Для натягу ременя потрібно послабити гайку 23 кріплення натяжного ролика, повернути за шести-гранну голівку ексцентрик проти варто-вий стрілки на 116... 114 грані 10... 15 і затягти гайку.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА Повернути на 2...3 обороти колінча-тий вал і знову перевірити ступінь натя-гу ременя. Якщо воно виявиться недос-татнім, повторити процес натягу до нор-мальної величини, затягти гайку 23 осі натяжного ролика моментом 4 кгс м і установити передню кришку приводу механізму газорозподілу.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА Для натягу ланцюга на двигуні автомобіля «Москвич-2140» потрібно при непрацюючому двигуні відвернути на 2/3 обороту стопорний гвинт на верхній кришці картера приводу механізму газорозподілу, що фіксує положення плунжера. При цьому плунжер звільняється і під впливом пружини збільшує тиск на зовнішнє плечі важеля, що разом з натяжною зірочкою відхиляється вісь зірочки встановлена на внутрі-шньому кінці важеля, і зірочка натискає на ланцюг з розрахунковою силою, відновлюючи нормальний натяг ланцюга. Чи ключем пусковою рукояткою повернути колінчатий вал на 2...3 обороти для гарантованого вибору всіх зазорів у Приводу, після чого затягти до відмовлення стопорний гвинт плунжера.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА При заміні зубцюватого ременя приводу роз-подільного вала на двигуні ВАЗ-2105 треба виконати наступні операцій. 1. Зняти ремінь приводу вентилятора і верхню кришку. 2. Поворотом колінчатого вала сполучити мітку З на шківі з міткою ПРО ВМТ на середній захисній кришці, мітку Р на шківі розподільного вала з міткою Е на кришці голівки блоку. 3. Зняти середню і нижню захисні кришки. 4. Зняти пружину, послабити гвинти, відсунути кронштейн натяжного ролика вліво до кінця і зняти ремінь.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА 5. Завести новий ремінь за шків, надягти на шків колінчатого вала і, натягуючи його, надягти на шків валика приводу масляного насосу і на шків розподільного вала, потім надягти на натяжний ролик, віджати кронштейн вправо й встановити пружину. 6. Повернути колінчатий вал за ручку на два обороти і переконатися в збігу вищевказаних міток. 7. Закрутити гвинти, установити захисні кришки, надягти ремінь приводу вентилятора і відрегулювати його натяг.

РЕГУЛЮВАННЯ НАТЯГУ І ЗАМІНА РЕМЕНЯ І ЛАНЦЮГА ПРИВОДУ РОЗПОДІЛЬНОГО ВАЛА Заміна ременя приводу розподільного вала на двигуні ВАЗ-2108 виробляється в наступному порядку. 1. Зняти передню захисну кришку приводу і привідний ремінь генератора зі шківа колінчатого вала і, вивернувши болт, зняти шків і загорнути болт тому. 2. Зняти гумову заглушку люка картера зчеплення і поворотом колінчатого вала за гвинт сполучити мітку на маховику з середнім порізом шкали люка. При мінімальній повинні зійтись.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ Щодня при контрольному огляді автомобіля після прогріву двигуна необхідно на слух переконатися у відсутності стукотів при різній частоті обертання колінчатого вала. Після перших 2000 км пробігу, а надалі через 30000 км необхідно підтягувати гайки кріплення корпусів підшипників на двигунах ВАЗ у встановленій послідовності. Щоб уникнути короблення корпусів гайки підтягувати спочатку моментом 1,1 кгс/м, а потім 2,2 кгс/м динамометричним ключем.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ Після 15000 км пробігу перевіряти стан і ступінь натягу чи ременя ланцюга приводу розподільного вала і робити їхній натяг. При наявності складок, тріщин, розшару-вання привідного ременя виникає небезпека розриву при роботі двигуна, тому він винний бути замінений раніше встановленого терміну 60000 км пробігу. У випадку замаслювання ремінь ретельно протирається ганчіркою, змоченої бензином.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МЕХАНІЗМУ ГАЗОРОЗПОДІЛУ На автомобілі «Москвич-2140» для попе-редження передчасного зносу і зниження шу-му ланцюгового приводу розподільного вала необхідно перші його дві підтяжки робити че-рез 5000 км пробігу, а наступні - через кожні 10 000 км пробігу. Перевірку і регулювання теплових зазорів клапанів робити після 30 000 км пробігу, а при необхідності й у більш короткий термін.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Ознаками несправностей рідинної системи охолодження є: підтікання рідини охолодження, чи перегрівши переохолодження двигуна.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Підтікання рідини може відбуватися че-рез нещільності в з'єднаннях шлангів з патру-бками і фланців, тріщини в бачках і серцевині радіатора, несправні чи погано закриваються спускні пробки, а також через контрольний отвір відцентрового насоса. При цьому вини-кає необхідність частої долівки охолодної рі-дини, на місці стоянки утворяться мокрі пля-ми.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Для усунення течі через нещільності в з'єднанні шлангів треба підтягти стяжні хомутики. Текти через нещільності у фланцях патрубків усувається підтягуванням болтів і гайок кріплення. У випадку підтікання рідини через дренажний отвір корпуса водяного насоса необхідно замінити зношені деталі сальника, що самоущільнює. Якщо невелике підтікання з дренажного отвору виявлено в період обкатування двигуна, то це може бути результатом незакінченого приробляння деталей ущільнювача, і вживати заходів до усунення течі поки немає необхідності. Підтікання рідини через тріщини в бачках і серцевині радіатора усувається запаюванням заклеюванням) ушкоджених місць.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Перегрів двигуна характеризується підвищенням температури і можливе закипання охолодної рідини. Виникає він унаслідок недостатнього рівня охолодної рідини, чи пробуксовки обриву ременя приводу вентилятора на двигуну ВАЗ-2108 (не включається електровентилятор), засмічення проходів у серцевині радіатора, поломки крильчатки насоса, несправності термостата не відкривається основний клапан і циркуляція рідини через радіатор не відбувається), великого відкладення шумовиння в сорочці охолодження і раді-атор.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Перегрів двигуна може бути викликаний також несправностями систем харчування і запалювання. При перегріві відбувається втрата потужності двигуна внаслідок погіршення наповнення циліндрів пальною сумішшю, а також вигоряння мастила, що призводити до посиленого зносу поршневої групи і циліндрів. При тривалій роботі з підвищеною температурою можливе заклинювання поршнів у циліндрах і вихід двигуна з ладу, тому при перших же ознаках перегріву необхідно вживати заходів по усуненню несправностей.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Для перевірки стану термостата безпосередньо на автомобілі необхідно пустити двигун і обмацати рукою нижній бачок на двигуні ВАЗ-2108 нижній патрубок) радіатора. При справному термостаті бачок починає прогріватися, коли температура охолодної рідини досягне 80... 90о на автомобілях ВАЗ стрілка покажчика температур знаходиться на відстані 3...4 мм від червоної зони шкали, на автомобілі «Москвич» стрілка повинна розташовуватися між розподілами 80-100.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Буксування ременя приводу відцентрового насоса охолодної рідини, вентилятора і генератора може відбуватися внаслідок його замаслювання чи слабкого натягу. Олія, що потрапила на ремінь, віддаляється при знятому ремені протиранням струмків привідних шківів і ременя ганчіркою, злегка змоченої бензином. Ослаблення натягу ременя є наслідком його витягування, 5 результаті чого частота обертання насоса, вентилятора і генератора відстає від частоти обертання колінчатого вала. При цьому двигун починає перегріватися, а акумуляторна батарея не одержує належного підзаряда.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. На автомобілях ВАЗ-2105 і з Москвич-2140» для перевірки і натягу ременя приводу насоса охолодної рідини і вентилятора надхо-дять у такий спосіб. Натискають на ремінь між шківами вентилятора і генератора з зусиллям 10 кгс на двигуні ВАЗ і 2-2,5 кгс на двигуні «Москвич». При цьому нормальний прогин ременя повинен бути відповідно 10-15 мм і 12-15 мм. Зусилля натискання на ремінь практично може бути перевірено пружинним безменом.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Для натягу ременя на двигуні ВАЗ-2105 потрібно: послабити гайку 2 кріплення генератора до натяжної планки і гайку кріплення генератора до кронштейну блоку. Для зручності виконання останньої операції можна попередньо зняти знизу бризговик двигуна, використовуючи трубчастий ключ 8Х 10 мм; за допомогою монтажної лопатки відхилити генератор від двигуна на необхідну розмір натягу; затягти гайку, перевірити розмір прогину ременя і, якщо вона відповідає нормі, закріпити гайку і установити на місце бризговик.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. На двигуні автомобіля «Москвич» ця робо-та виконується аналогічно. Варто мати на увазі, що натяг понад установлену норму не-припустимо, тому що приведе до швидкого витягування ременя, передчасному зносу підшипника насоса і переднього підшипника генератора.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Порваний ремінь на автомобілях ВАЗ-2105 і «Москвич-2140» заміняють новим у такій послідовності: послабляють кріплення генератора і переміщають його до блоку ци-ліндрів; перекидають ремінь через лопати вентилятора і надягають його спочатку на шків колінчатого вала, потім на шків генера-тора і, нарешті, на шків водяного насоса, по-вертаючи при цьому вентилятор за лопати; натягають ремінь переміщенням генератора і затягують гвинти кріплення останнього.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Засмічення проходів серцевини радіато-ра визначається зовнішнім оглядом і усува-ється спочатку прочищенням щіткою з довгим ворсом, промиванням серцевини струменем води з бокові двигуна, а потім продувкою сти-сненим повітрям.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Наявність накипу в сорочці охолодження і радіаторі значно погіршує тепловіддачу і викликає тому систематичний перегрів двигуна і швидке википання холодної рідини. Для видалення накипу необхідно злити охолодну рідину і залити в систему охолодження розчин, приготовлений з розрахунку 4...8 м хромпика на 1 л води концентрація менш 3 м викликає посилену корозію), і експлуатувати автомобіль з цим розчином протягом місяця. Після цей розчин злити, промити систему охолодження чистою водою і заправити охолоджувальною рідиною.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Переохолодження двигуна може бути ви-кликано несправністю термостата (не закривається основний клапан). Для усунення несправності необхідно перевірити термостат і при необхідності замінити його Робота двигуна при низькій температурі охолодної рідини приводить до втрати потужності і викликає посилений знос де-талей кривошипношатунного механізму внаслідок погіршення умов змащення через конденсацію пар палива, змивання мастила зі стінок циліндрів і розрідження мастила в картері.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. При технічному обслуговуванні сис-теми охолодження виконуються наступні роботи. Щодня необхідно перевіряти відсутність підтікань і контролювати рівень охолодної рі-дини, що на остиглому двигуні винний бути на 3...4 див вище ризики з оцінкою «Мін» у роз-ширювальному бачку. Під час роботи двигуна і відразу після його зупинки рівень рідини мо-же підвищуватися. Через 10000 км пробігу пе-ревіряти натяг ременя приводу вентилятора, при необхідності робити регулювання.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Через 60 000 км чи пробігу через два роки рідину Тосол треба змінювати. Для цього зли-ти рідина в посудів, знявши пробку заливної горловини радіатора у ВАЗ-2108 розширю-вального бачка, відкрити кран нагрівника са-лону кузова, вивернути зливальні пробки ра-діатора і блоку циліндрів, видалити залишки рідини з розширювального бачка. Залити в систему чисту воду, дати двигуну проробити 3-4 хв і злити воду.

2. НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ОХОЛОДЖЕННЯ. Потім удруге промити систему водою і залити Тосол. При заправленні Тосол заливається спочатку через горловину в радіатор на двигуні ВАЗ-2108 тільки через горловину розширювального бачка), а після закриття її пробкою - у розширювальний бачок до встановленого рівня. З огляду на, що розширювальний бачок встановлений ви-ще рівня рідини в радіаторі, відкривати кришку наливної горловини радіатора можна тільки при відсутності рідини в бачку. При витку рідини варто доливати в систему охолодження тільки Тосол.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ Основними ознаками несправностей мастильної системи являються: підтікання мастила в з'єднаннях, підвищене чи знижений його тиск, а також перевитрата мастила. Підтікання мастила виявляється зовнішнім оглядом двигуна і по масляних плямах на місці стоянки автомобіля. Усувають підтікання підтягуванням кріпильних елементів з'єднань, заміною прокладок і сальників. Тиск мастила на двигуні «Москвич» контро-люється по покажчику на щитку приладів.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ На двигунах ВАЗ тиск мастила контролю-ється тільки червоною контрольною лампою на щитку приладів, що загоряється при змен-шенні тиску нижче мінімальної норми. Причи-нами зменшення тиски можуть бути: знижен-ня рівня чи мастила його розрідження, знос корінних і шатунних підшипників колінчатого вала і шестерень насоса, нещільне закриття редукційного чи клапанна його заїдання у від-критому положенні.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ У випадку раптового падіння тиску необ-хідно негайно заглушити двигун і перевірити рівень масла. Якщо рівень нормальний, ви-вернути датчик покажчика тиску і стартером обертати колінчатий вал: вибивання при цьо-му сильного струменя мастила вказує на не-справність датчика, якого варто замінити. Від-сутність струменя мастила свідчить про пов-не припинення його подачі. У цьому випадку автомобіль повинен бути відбуксований на станцію технічного обслуговування.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ Підвищення тиску є наслідком застосу-вання мастила великої в'язкості, забруднення мастилопроводів і заїдання редукційного кла-пана в закритому положення. Нормальний тиск мастила на прогрітому двигуні при мак-симальній частоті обертання колінчатого вала повинен бути в межах 3,5-4,5 кгс.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ Технічне обслуговування мастильної системи полягає в перевірці рівня мастила і доведення його до норми, перевірці герметичності з'єднань, очищенню і промиванню прибудую вентиляции картера, своєчасній заміні мастила, промиванню центробіжного фільтра, заміні фільтруючого чи елемента самого фільтра. Рівень мастила в картері перевіряється перед виїздом за допомогою мастиловимірного стержня, що має дві мітки: нижня «мін» відповідає мінімально припустимому рівню, а верхня «макс» - максимальному рівню, мастила в картері. При роботі двигуна рівень мастила винний бути в межах цих міток.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ Заміна мастила в двигуні виробляється через 10000 км пробігу у двигуна ВАЗ-2108 через 15000 км пробігу) у наступному порядку. 1. На двигуні «Москвич» вивернути пробку зливального отвору масляного фільтра і злити олію з його корпуса. Вивернути стяжний болт фільтра, зняти корпус, промити його, замінити фільтруючий елемент, зібрати фільтр і загорнути пробки зливальних отворів піддона картера і фільтра. На двигуні ВАЗ замінити фільтр у зборі. 2. Залити в картер свіжа мастило до верхньої мітки мастило-вимірювального стержня.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАСТИЛЬНОЇ СИСТЕМИ 3. Пустити двигун, дати йому попрацювати 3-5 хв і заглушити. Через 10хв знову переві-рити рівень і при необхідності долити масти-ло до верхньої мітки мастиловимірного стри-жня.

3. Технічне обслуговування системи живлення двигуна НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ

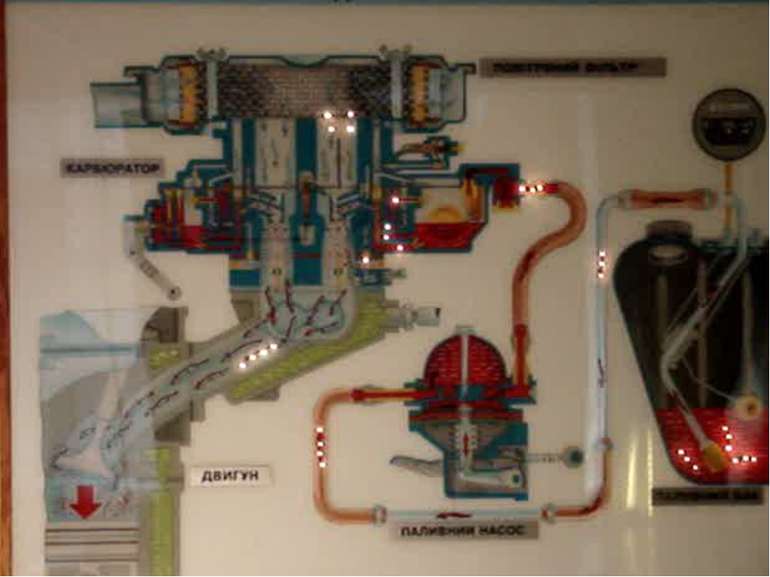

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Основні несправності системи палива можуть викликати: припинення подачі палива в карбюратор, утворення бідної чи багатої пальної суміші, підтікання палива, погану роботу двигуна на холостому ходу при великій частоті обертання колінчатого вала, перебої в роботі двигуна на всіх режимах, утруднений пуск гарячого чи холодного двигуна.

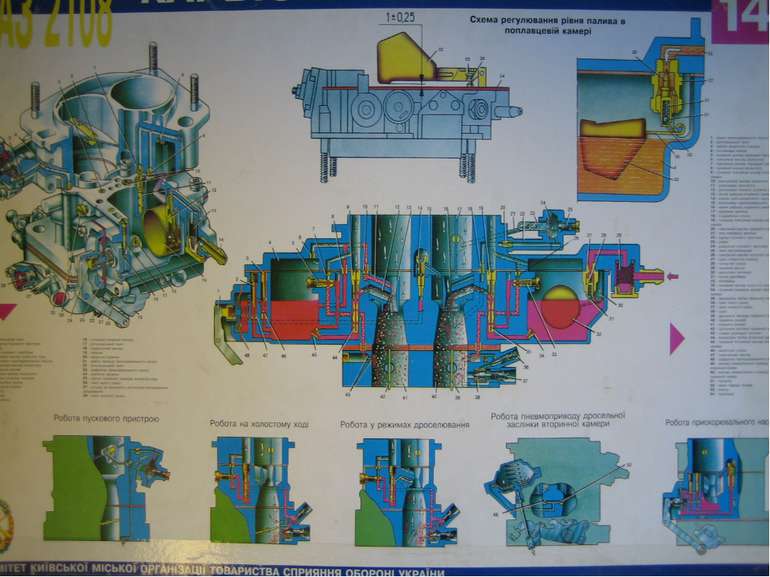

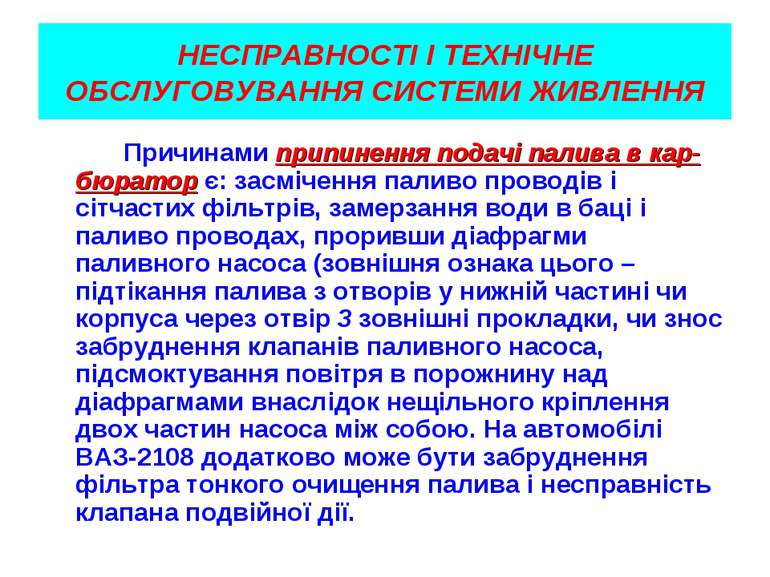

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Причинами припинення подачі палива в кар-бюратор є: засмічення паливо проводів і сітчастих фільтрів, замерзання води в баці і паливо проводах, проривши діафрагми паливного насоса (зовнішня ознака цього – підтікання палива з отворів у нижній частині чи корпуса через отвір 3 зовнішні прокладки, чи знос забруднення клапанів паливного насоса, підсмоктування повітря в порожнину над діафрагмами внаслідок нещільного кріплення двох частин насоса між собою. На автомобілі ВАЗ-2108 додатково може бути забруднення фільтра тонкого очищення палива і несправність клапана подвійної дії.

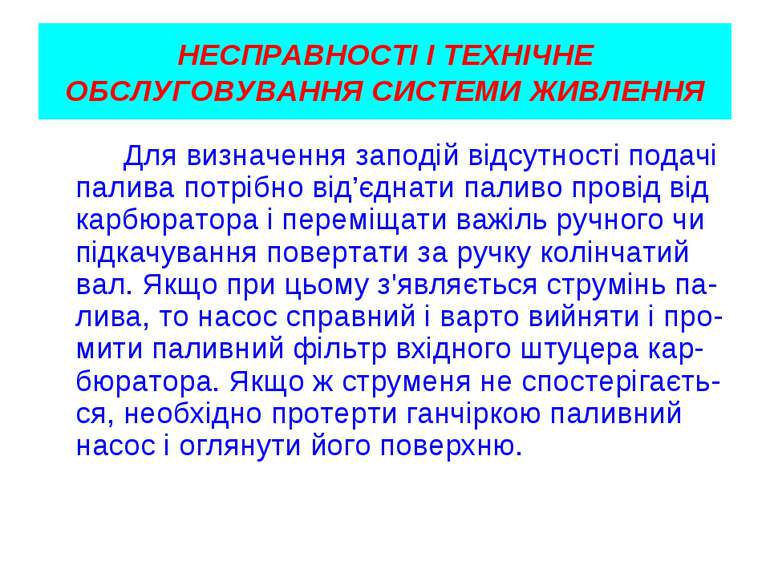

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Для визначення заподій відсутності подачі палива потрібно від’єднати паливо провід від карбюратора і переміщати важіль ручного чи підкачування повертати за ручку колінчатий вал. Якщо при цьому з'являється струмінь па-лива, то насос справний і варто вийняти і про-мити паливний фільтр вхідного штуцера кар-бюратора. Якщо ж струменя не спостерігаєть-ся, необхідно протерти ганчіркою паливний насос і оглянути його поверхню.

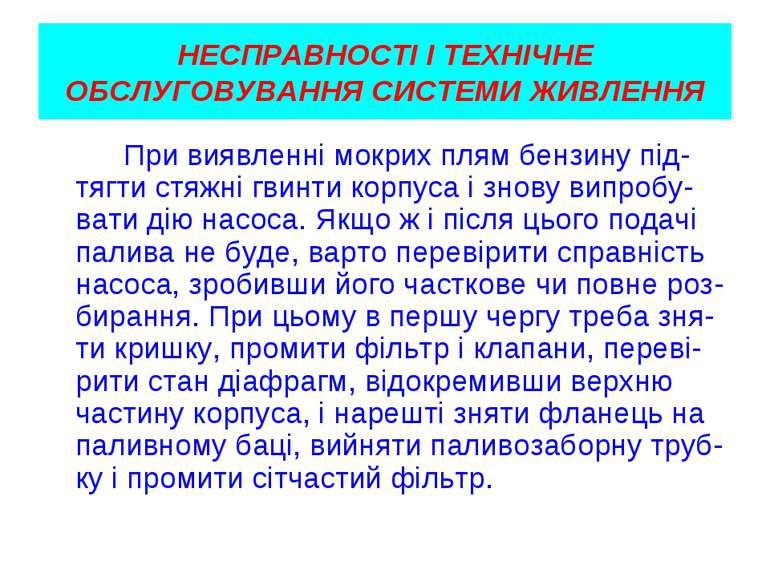

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ При виявленні мокрих плям бензину під-тягти стяжні гвинти корпуса і знову випробу-вати дію насоса. Якщо ж і після цього подачі палива не буде, варто перевірити справність насоса, зробивши його часткове чи повне роз-бирання. При цьому в першу чергу треба зня-ти кришку, промити фільтр і клапани, переві-рити стан діафрагм, відокремивши верхню частину корпуса, і нарешті зняти фланець на паливному баці, вийняти паливозаборну труб-ку і промити сітчастий фільтр.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Створення збідненої пальної суміші. Ознаками роботи двигуна на такій суміші є: «постріли» (удар) з карбюратора, перегрівши двигуна, втрата його потужності (погано тяг-не). Варто мати на увазі, що такими ж ознака-ми характеризується і робота двигуна при ранньому запалюванні. Тому перш ніж шукати несправність у системі живлення, випливає треба перевірити установку запалювання.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Причинами, що викликають утворення бідної робочої суміші, можуть бути: недостатня подача палива в карбюратор; засмічення паливних жиклерів головної дозуючої системи, якщо двигун погано тягне при середніх і повних навантаженнях, чи системи холостого ходу, якщо двигун глухне при переході на малі обороти; підсмоктування повітря в місцях з'єднання карбюратора з впускним трубопроводом чи впускного трубопровода з голівкою циліндрів; заїдання поплавця голчастого клапану у верхнім положенні чи знижений рівень палива в поплавковій камері.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Визначати й усувати перераховані несправності потрібно в наступному поряд-ку: перевірити подачу палива прийомами, за-значеними вище; при нормальній подачі па-лива перевірити, немає чи підсмоктування повітря в з'єднаннях. Для цього при працю-ючому двигуні закрити повітряну заслінку і виключити запалювання, після чого оглянути місця з'єднання карбюратора і впускного тру-бопроводові. Поява мокрих плям палива свід-чить про наявність у цих місцях неплотнос-тей.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ На двигуні ВАЗ-2105 для перевірки рівня палива потрібно зняти кришку поплавкової камери карбюратора, після чого установити її вертикально так, щоб штуцер приводу палива був спрямований нагору, при цьому відстань між ущільнювальною прокладкою і поплавцем повинне бути 6,5 мм, а хід поплавця дорівнює 8 мм. Якщо ці розміри не відповідають наве-деним даним, необхідно зробити відповідну регулювання відгинанням язичка кронштейну поплавця.

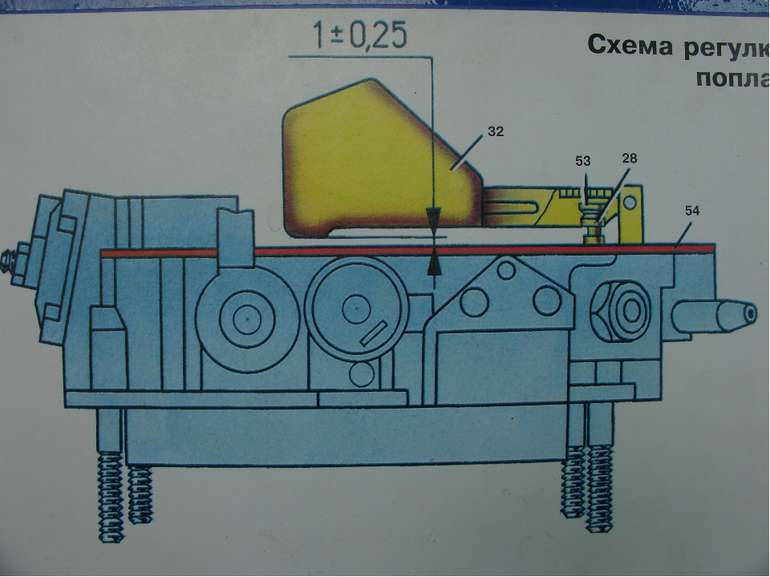

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ При перевірці рівня палива в карбюрато-рі ВАЗ-2108 кришка встановлюється горизон-тально, перевіряється і, якщо потрібно, регу-люється зазор між поплавцем і прокладкою , що винний бути 1±0,25 мм. Продування жиклерів виробляється при знятій кришці поплавкової камери шинним насосом; прочищати жиклери чи дротом інши-ми предметами неприпустимо, тому що це призводити до розробки отворів жиклерів і порушенню дозування подачі палива.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Утворення багатої робочої суміші. Ознаками роботи двигуна в цьому випадку є: чорний дим і «постріли» з глушника, втрата потужності двигуна, його перегрівши, переви-трата палива і розрідження мастила в картері двигуна, а в камерах згоряння і на поршнях утворення нагару.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Підтікання палива спостерігається при нещільно закручених спускних пробках по-плавкової камери і паливного бака, а також при нещільності в з'єднаннях паливо прово-дів, тріщинах у паливо проводах і ушкоджен-нях діафрагм паливного насоса. Будь-яке підтікання необхідно усувати не-гайно, тому що при цьому з'являється небез-пека виникнення пожежі на автомобілі і неми-нуча перевитрата палива.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Утруднений пуск гарячого двигуна може бути внаслідок неповного відкриття повітряної заслінки карбюратора, підвище-ного рівня бензину в поплавковій камері (пе-релив).

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Двигун не пускається в холодному стані. Причинами, залежними від системи палива, можуть бути наступні. Не закривається цілком повітряна заслінка при витягнутій рукоятці ручного приводу (перевірити і відрегулювати довжину троса приводу). Ні подачі палива в карбюратор (від’єднати паливопровід штуцера поплавкової камери і ручним підкачуванням паливного насоса перевірити подачу палива). Якщо паливо не подається, від’єднати шланг від впускного штуцера паливного насоса і хитанням важеля перевірити наявність розрідження на вході впускного штуцера (шляхом закривання отвору пальцем). Якщо розрідження немає, перевірити справність насоса, а якщо є, те шинним насосом провіяти паливопровід від паливного бака. При цьому в баці повинне прослухуватися булькіт. Після продування можна злити з бака можливі за-бруднення.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Двигун працює чи хитливо глухне при малій час-тоті обертання на холостому ходу. Ця несправність може бути викликана багатьма причинами, у тому числі і не зв'язаними з роботою системи харчування, наприклад, неправильною установкою запалювання, утворенням на-гару на електродах чи свіч збільшенням зазору між ними, порушенням регулювання зазорів між важелями (коромис-лами) і кулачками розподільного вала, зниженням компре-сії, підсмоктуванням повітря через прокладки між голівкою і блоком циліндрів і між голівкою і впускними трубопрово-дами. До перевірки системи харчування, як правило, вар-то приступати, переконавши попередньо в справності сис-теми запалювання і механізму газорозподілу. Після цього необхідно перевірити відсутність заїдання дросельних за-слінок і їхнього приводу, а потім регулювання карбюрато-ра і, зокрема, його системи холостий хід.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ При технічному обслуговуванні систе-ми палива щодня перед виїздом необхідно перевірити зовнішнім оглядом з'єднання па-ливо проводів, карбюратора і паливного на-соса, щоб переконатися у відсутності підтікан-ня палива. Після прогріву перевірити стійкість роботи двигуна при малій частоті обертання колінчатого вала різким відкриттям дросель-них заслінок і швидким їхнім закриттям.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Після кожних 10000-15000 км пробігу не-обхідно: перевірити і підтягти гвинти і гайки кріп-лення повітроочисника до карбюратора, па-ливного насоса до блоку циліндрів, карбюра-тора до впускному трубопроводові, впускного і випускного трубопроводів до голівки цилін-дрів, прийомної сурми глушника до випускно-го трубопроводу, глушителя до кузова;

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Зняти кришку, вийняти фільтруючий еле-мент повітроочисника і замінити його новим. При установці кришки повітроочисника ВАЗ-2108 звертати увагу, щоб стрілки на кришці і патрубку були спрямовані назустріч один од-ному, що впливає на зниження шуму впускан-ню. При роботі в курних умовах фільтруючий елемент заміняти частіше.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ На автомобілі ВАЗ-2108 замінити фільтр тонкого очищення палива. При установці но-вого фільтра звертати увагу на стрілку, що мається на його корпусі, що повинна бути спрямована по ходу руху палива до паливно-го насоса; зняти кришку корпуса паливного насоса, вийняти сітчастий фільтр, промити його і порожнина корпуса насоса бензином, провіяти стисненим повітрям клапани й установити всі деталі на місце.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ вивернути пробку з кришки карбюратора, вийняти сітчастий фільтр, промити його бен-зином, провіяти стисненим повітрям і поста-вити на місце; вивернути зливну пробку поплавкової ка-мери, спустити у посуду відстій палива і заве-рнути пробку.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Через кожні 20 000 км пробігу необхідно: перевірити рівень палива в поплавковій камері карбюратора і при необхідності уста-новити нормальну його величину; зробити часткове розбирання карбюрато-ра, промити деталі чи бензином ацетоном, провіяти жиклери і канали стисненим повіт-рям; відрегулювати карбюратор для роботи двигуна на холостому ходу з малою частотою обертання колінчатого вала;

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Перевірити роботу економайзера приму-сового холостого ходу при працюючому дви-гуні на малій частоті обертання колінчатого вала шляхом від'єднання проводові від елек-тропневмоклапана. При справному економай-зері двигун повинен стихнути; перевірити ро-боту пневмоклапана. Для цього при включе-ному запалюванні потрібно від'єднувати, а по-тім знову приєднувати до нього проводові. При цьому повинен прослухуватися характер-ний щиглик спрацьовування клапана.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ для перевірки герметичності діафрагми економайзера шинним насосом з маномет-ром подається повітря до штуцера знятого шланга до тиску 1,5 кгс. Якщо протягом па-діння тиску не буде - герметичність нормаль-на; перевірити справність електронного блоку керування пневмоклапаном можна спроще-ним засобом по характерному щиглику пне-вмоклапана при його відключенні під час пла-вного збільшення частоти обертання колін-чатого вала і включенні при зменшенні часто-ти обертання.

НЕСПРАВНОСТІ І ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ Деякі дані по системі палива досліджуваних автомобілів приводяться в табл. 4 Таблиця 4 Модель автомобі-ля Місткість паливно-го бака,л Марка викорис-туємого бензину Контрольна витрата палива, л/100 км (при швидкості руху 90 км/г) Максимальна швидкість руху автомобіля, км/год ВАЗ-2105 39 АИ-93 7,3 145 ВАЗ-2108 42 АИ-93 5,7 148 “Москвич-2140” 46 АИ-93 8,8 (при швидкості руху 80 км/г) 142

1)Які роботи виконуються під час щоденного технічного обслуговування системи охолодження автомобіля? Відповідь: Підчас ЩО системи охолодження перевіряється рівень рідини в радіаторі, наявність підтікання охолоджувальної рідини в системі охолодження. В разі виявлення підтікання усунути несправність

2)Які роботи виконують під час щоденного технічного обслуговування системи змащення автомобіля? Відповідь: Під час ЩО системи змащення перед пуском двигуна перевіряється рівень масла в картері двигуна масловимірювальною лінійкою (щупом). У разі необхідності долити масло в систему. Перевірити підтікання масла в системі. При наявності підтікання усунути несправність. Після пуску двигуна впевнитися в наявності тиску в системі змащення за допомогою покажчика тиску масла або контрольної лампи тиску масла.

3)Які роботи виконуються під час першого технічного обслуговування (ТО – І) КШМ і ГРМ.? Відповідь: Під час першого технічного обслуговування (ТО – І) виконуються наступні роботи: Перевірити опори двигуна. Перевірити герметичність з’єднання головки циліндрів, піддону картера, сальників колінчатого валу. Нещільність прилягання головки циліндрів виявляють по підтіканнях на стінках блоку циліндрів. Нещільність прилягання піддону картера виявляють по підтіканню масла.

4)Яка періодичність та порядок заміни масла в картері двигуна? Відповідь: Заміна масла здійсняється через 10000 км. пробігу (або згідно технічній характеристиці). Порядок заміни масла в системі змащення двигуна наступний: 1. Прогріти двигун до його робочої температури; 2. Відкрутити пробку зливного отвору, попередньо відкривши кришку маслозаливної горловини; 3. Замінити масляний фільтр.

4)Яка періодичність та порядок заміни масла в картері двигуна? 4. Залити в картер свіже масло до верхньої мітки масловимірювального стержня; 5. Запустити двигун, дати поробити 1-3 хв. і заглушити. Перевірити наявність підтікання масла і через 10 хв. знову перевірити рівень і при необхідності долити масло до верхньої мітки масловимірювального стержня. 3. Підвести підсумки опитування, оголосити оцінки і занести їх в журнал. 4. Оголосити тему, мету і навчальні питання заняття.

Схожі презентації

Категорії