Презентація на тему:

Експлуатаційні властивості і використання мастильних матеріалів та вимоги до них

Завантажити презентацію

Експлуатаційні властивості і використання мастильних матеріалів та вимоги до них

Завантажити презентаціюПрезентація по слайдам:

ЛЕКЦІЯ № 4 ЕКСПЛУАТАЦІЙНІ ВЛАСТИВОСТІ І ВИКОРИСТАННЯ МАСТИЛЬНИХ МАТЕРІАЛІВ Питання, які підлягають розгляду 1.Стан проблеми. Поняття про тертя та зношування деталей. 2.Функції і експлуатаційні вимоги до класифікацій мастильних матеріалів. 3.Призначення присадок, вимоги до них, їх класифікація.

Питання 1 Стан проблеми. Поняття про тертя та зношування деталей. Загальні аспекти Однією з головних передумов для забезпечення надійної і економічної роботи тракторних, комбайнових, автомобільних двигунів є рішення основної проблеми хіммотології - раціонального вибору і застосування мастильних матеріалів, якість яких повинна задовольняти оптимальним вимогам двигунів у відповідності до конструктивних особливостей, рівнем форсування і умовам експлуатації. Ємність мирового ринку мастильних матеріалів оцінюється у 36,5 млн. т, України – близько 400 тис. т. У будь-якій машині є деталі, які переміщуються відносно один одного по контактуючим поверхням, при цьому у зоні взаємодії поверхонь виникають контактні сили, названі силами тертя. На подолання сил тертя витрачається більше 20% корисної роботи. Величина втрат на тертя розподіляється наступним чином: поршневі кільця і поршень – циліндри - близько 67% загальних втрат, підшипник колінчастого валу – вал - близько 25%, газорозподільний механізм - близько 8%.

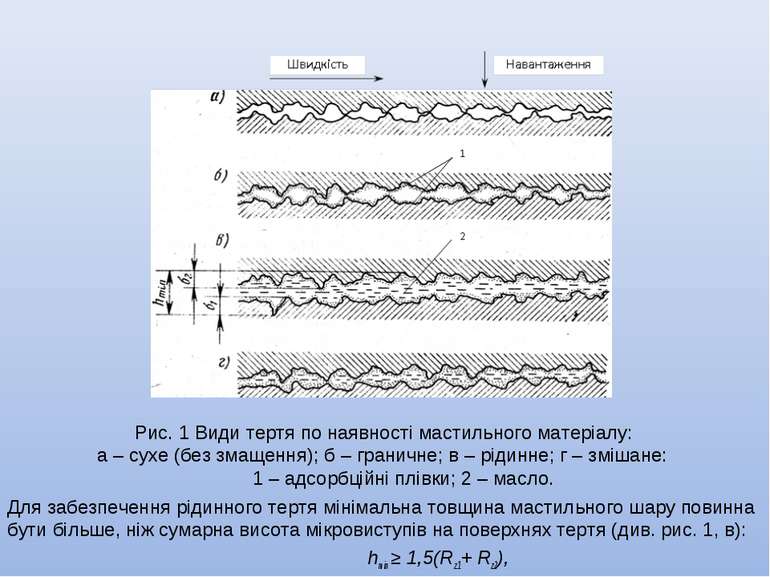

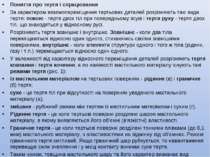

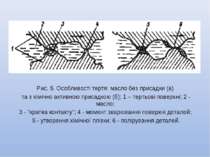

Поняття про тертя і спрацювання За характером взаємопереміщення тертьових деталей розрізняють такі види тертя: покою - тертя двох тіл при попередньому зсуві і тертя руху - тертя двох тіл, що знаходяться у відносному русі. Розрізняють тертя зовнішнє і внутрішнє. Зовнішнє - коли два тіла переміщаються відносно один одного, стикаючись своїми зовнішніми поверхнями, внутрішнє - коли елементи структури одного і того ж тіла (рідини, газу і т.п.) переміщаються відносно один одного. У залежності від характеру відносного переміщення деталей розрізняють тертя ковзання і тертя кочення, а по наявності мастильного матеріалу існують такі режими тертя (рис. 1): із мастильним матеріалом на тертьових поверхнях - рідинне (в) і граничне (б) тертя; сухе - це тертя тіл при відсутності на поверхнях уведеного мастильного матеріалу (а). змішане - рубіжний режим між тертям із мастильним матеріалом і сухим (г). Рідинне тертя - це коли тертьові поверхні розділені шаром мастильного матеріалу, в якому виявляються його об'ємні (в’язкістні) властивості. Граничне тертя - це коли тертьові поверхні розділені тонкими плівками (до 0,1 мкм) мастильного матеріалу, з властивостями на відмінну від об'ємних. Режим граничного тертя хитливий. Якщо граничний шар руйнується, то навантаження перевищує сили зчеплення і у місці контакту виникає сухе тертя. Таким чином, товщина мастильного шару та його характер визначає вид змащення і, тим самим, вид тертя.

Для забезпечення рідинного тертя мінімальна товщина мастильного шару повинна бути більше, ніж сумарна висота мікровиступів на поверхнях тертя (див. рис. 1, в): hmin ≥ 1,5(Rz1+ Rz2), Рис. 1 Види тертя по наявності мастильного матеріалу: а – сухе (без змащення); б – граничне; в – рідинне; г – змішане: 1 – адсорбційні плівки; 2 – масло.

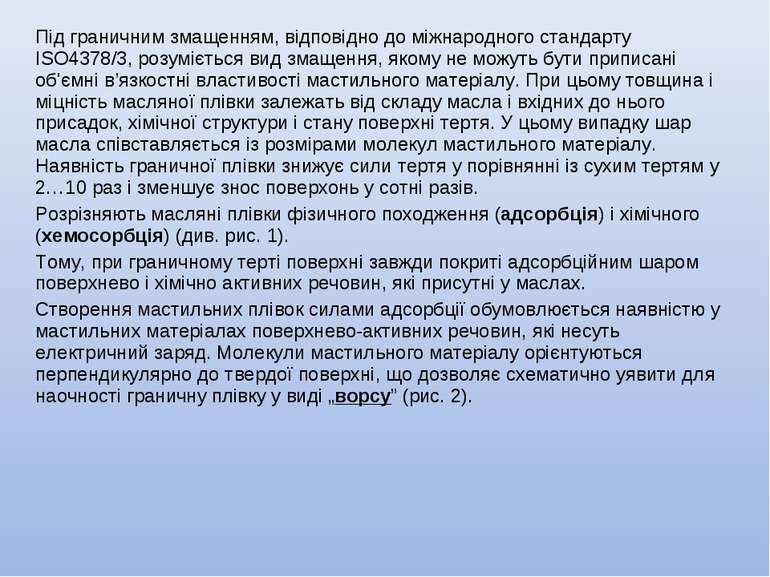

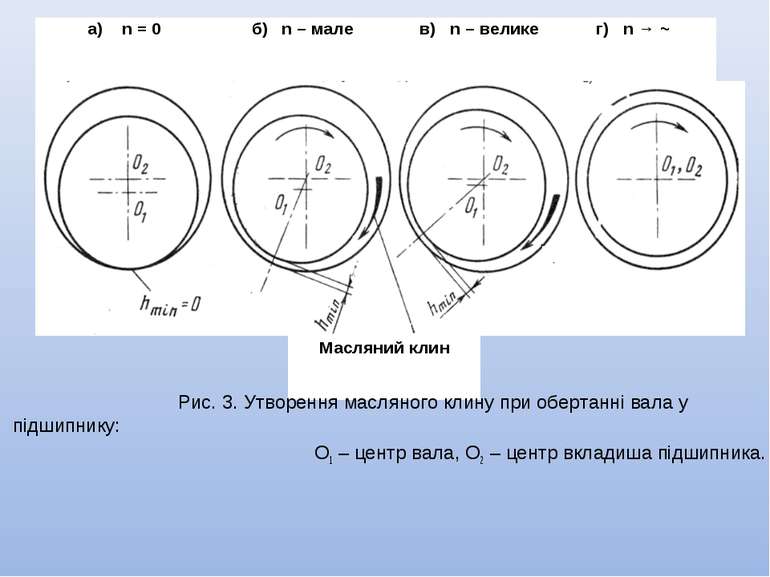

Під граничним змащенням, відповідно до міжнародного стандарту ISO4378/3, розуміється вид змащення, якому не можуть бути приписані об'ємні в’язкостні властивості мастильного матеріалу. При цьому товщина і міцність масляної плівки залежать від складу масла і вхідних до нього присадок, хімічної структури і стану поверхні тертя. У цьому випадку шар масла співставляється із розмірами молекул мастильного матеріалу. Наявність граничної плівки знижує сили тертя у порівнянні із сухим тертям у 2…10 раз і зменшує знос поверхонь у сотні разів. Розрізняють масляні плівки фізичного походження (адсорбція) і хімічного (хемосорбція) (див. рис. 1). Тому, при граничному терті поверхні завжди покриті адсорбційним шаром поверхнево і хімічно активних речовин, які присутні у маслах. Створення мастильних плівок силами адсорбції обумовлюється наявністю у мастильних матеріалах поверхнево-активних речовин, які несуть електричний заряд. Молекули мастильного матеріалу орієнтуються перпендикулярно до твердої поверхні, що дозволяє схематично уявити для наочності граничну плівку у виді „ворсу” (рис. 2).

Рис. 2. Схема утворення граничних плівок. Електрозаряджені (полярно-активні) молекули притягуються до поверхні металу, утворюючи плівку завтовшки в одну молекулу, на яку нарощуються нові шари. Таким чином, при граничному терті поверхні розділені плівкою мастильного матеріалу, який складається з декількох шарів молекул. При взаємному переміщенні поверхонь тертя „ворсинки” начебто вигинаються у протилежні сторони, так як молекули з однойменними зарядами відштовхуються. Здатність мастильних матеріалів, що містять поверхнево-активні речовини, утворювати на змащених поверхнях достатньо міцні шари орієнтованих молекул, називається маслянистістю або змащувальною здатністю масла. Маслянистість оцінюють, в основному, по коефіцієнту тертя: чим він менше – тим вище маслянистість. Однак, змащувальна здатність стрімко падає з підвищенням температури, коли сили міжмолекулярної взаємодії стають слабшими.

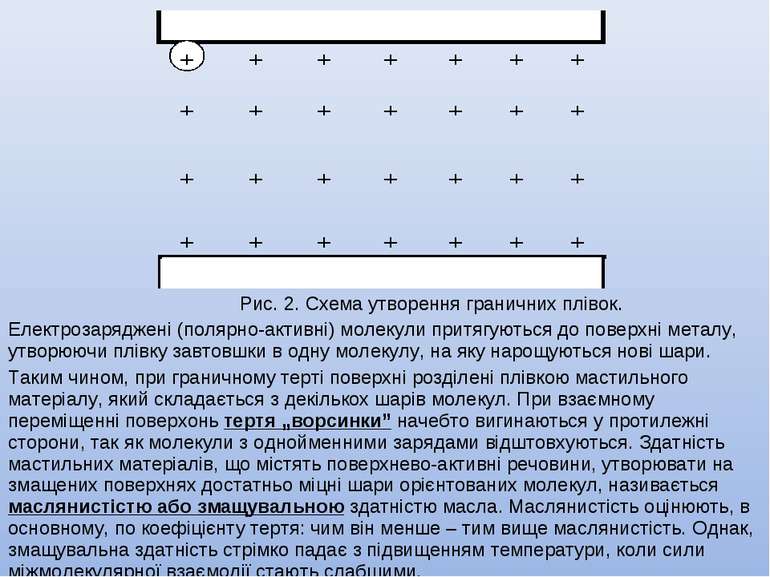

Рис. 3. Утворення масляного клину при обертанні вала у підшипнику: О1 – центр вала, О2 – центр вкладиша підшипника.

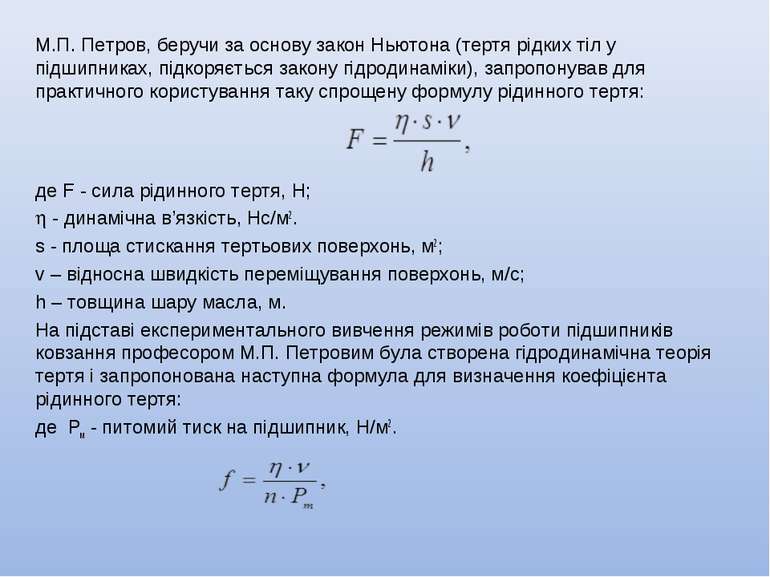

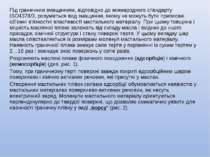

М.П. Петров, беручи за основу закон Ньютона (тертя рідких тіл у підшипниках, підкоряється закону гідродинаміки), запропонував для практичного користування таку спрощену формулу рідинного тертя: де F - сила рідинного тертя, Н; - динамічна в’язкість, Нс/м2. s - площа стискання тертьових поверхонь, м2; v – відносна швидкість переміщування поверхонь, м/с; h – товщина шару масла, м. На підставі експериментального вивчення режимів роботи підшипників ковзання професором М.П. Петровим була створена гідродинамічна теорія тертя і запропонована наступна формула для визначення коефіцієнта рідинного тертя: де Рм - питомий тиск на підшипник, Н/м2.

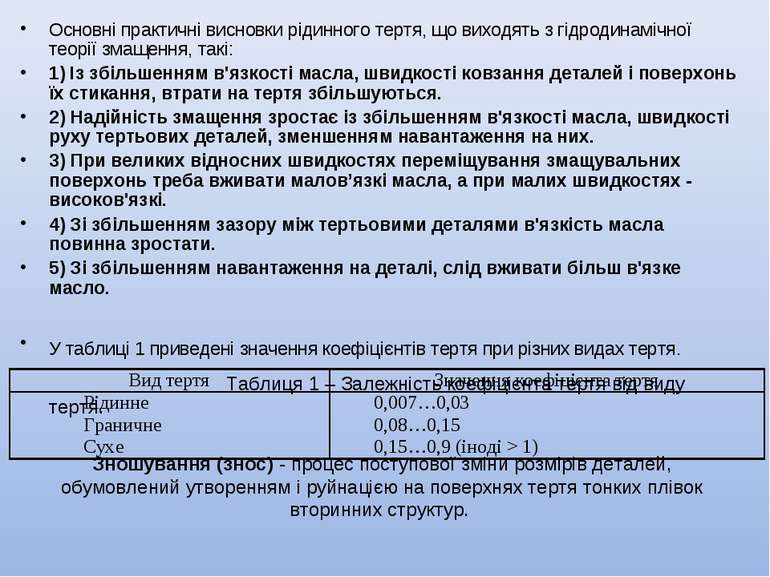

Зношування (знос) - процес поступової зміни розмірів деталей, обумовлений утворенням і руйнацією на поверхнях тертя тонких плівок вторинних структур. Основні практичні висновки рідинного тертя, що виходять з гідродинамічної теорії змащення, такі: 1) Із збільшенням в'язкості масла, швидкості ковзання деталей і поверхонь їх стикання, втрати на тертя збільшуються. 2) Надійність змащення зростає із збільшенням в'язкості масла, швидкості руху тертьових деталей, зменшенням навантаження на них. 3) При великих відносних швидкостях переміщування змащувальних поверхонь треба вживати малов’язкі масла, а при малих швидкостях - високов'язкі. 4) Зі збільшенням зазору між тертьовими деталями в'язкість масла повинна зростати. 5) Зі збільшенням навантаження на деталі, слід вживати більш в'язке масло. У таблиці 1 приведені значення коефіцієнтів тертя при різних видах тертя. Таблиця 1 – Залежність коефіцієнта тертя від виду тертя.

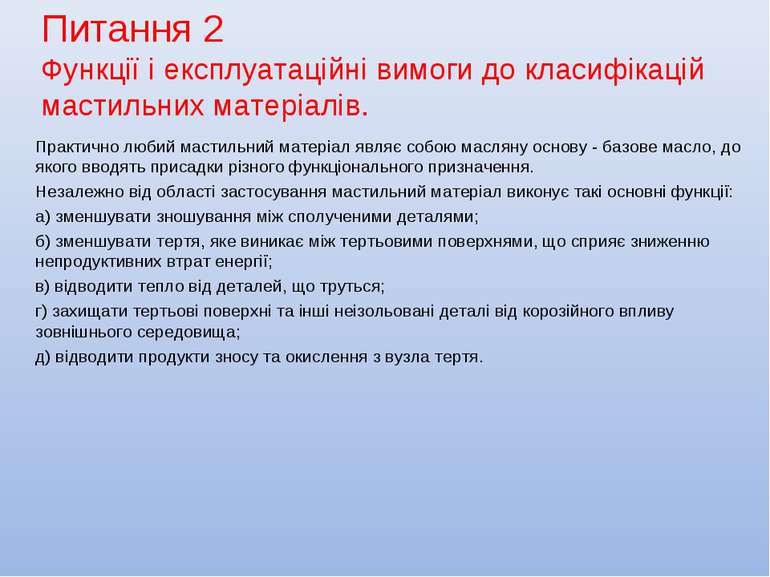

Питання 2 Функції і експлуатаційні вимоги до класифікацій мастильних матеріалів. Практично любий мастильний матеріал являє собою масляну основу - базове масло, до якого вводять присадки різного функціонального призначення. Незалежно від області застосування мастильний матеріал виконує такі основні функції: а) зменшувати зношування між сполученими деталями; б) зменшувати тертя, яке виникає між тертьовими поверхнями, що сприяє зниженню непродуктивних втрат енергії; в) відводити тепло від деталей, що труться; г) захищати тертьові поверхні та інші неізольовані деталі від корозійного впливу зовнішнього середовища; д) відводити продукти зносу та окислення з вузла тертя.

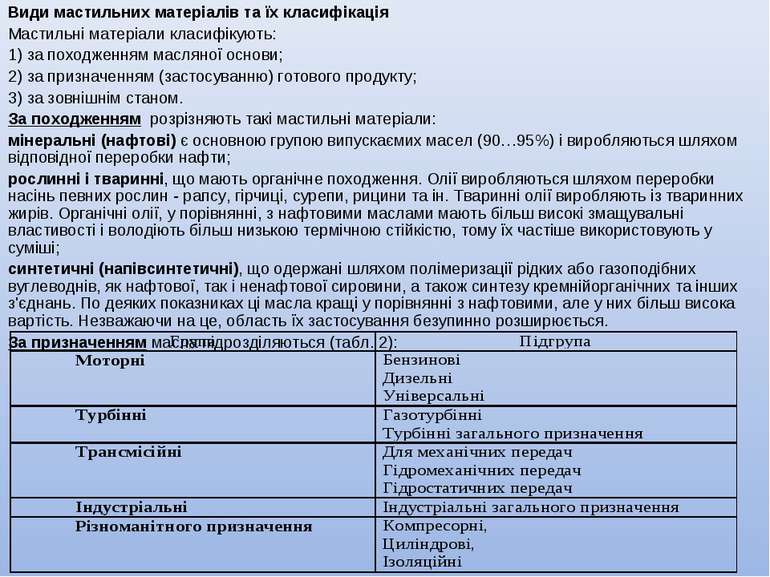

Види мастильних матеріалів та їх класифікація Мастильні матеріали класифікують: 1) за походженням масляної основи; 2) за призначенням (застосуванню) готового продукту; 3) за зовнішнім станом. За походженням розрізняють такі мастильні матеріали: мінеральні (нафтові) є основною групою випускаємих масел (90…95%) і виробляються шляхом відповідної переробки нафти; рослинні і тваринні, що мають органічне походження. Олії виробляються шляхом переробки насінь певних рослин - рапсу, гірчиці, сурепи, рицини та ін. Тваринні олії виробляють із тваринних жирів. Органічні олії, у порівнянні, з нафтовими маслами мають більш високі змащувальні властивості і володіють більш низькою термічною стійкістю, тому їх частіше використовують у суміші; синтетичні (напівсинтетичні), що одержані шляхом полімеризації рідких або газоподібних вуглеводнів, як нафтової, так і ненафтової сировини, а також синтезу кремнійорганічних та інших з'єднань. По деяких показниках ці масла кращі у порівнянні з нафтовими, але у них більш висока вартість. Незважаючи на це, область їх застосування безупинно розширюється. За призначенням масла підрозділяються (табл. 2):

За зовнішнім станом масла можуть бути класифіковані: 1) газові масла, у якості газових масел застосовують азот, неон і фреон. Газові масла застосовуються у вузлах тертя точних приладів, апаратурі ядерних реакторів, газових турбінах, турбокомпресорах; 2) рідкі масла, у якості рідких масел застосовують масла нафтового і не нафтового походження і мають найбільш широке поширення ; 3) тверді мастила, у якості твердих мастил застосовують у виді порошку графіт, нітрит бору, різноманітні синтетичні смоли, фторопласти, наповнені графітом і нанесені на поверхню тертьових пар у виді тонкої плівки. Найбільш розповсюджені у сільському господарстві рідкі масла. Вони, у свою чергу, можуть бути класифіковані (за застосуванням): 1 група - масла, що працюють при нормальних умовах. Робоча температура від мінусових до плюс 40...50 С. До них відносять різноманітні індустріальні масла, які застосовуються для змащення верстатного устаткування, сепараторні масла для змащування вакуумних насосів - малов’язкі дистилятні масла; 2 група - масла, що працюють при температурах 150...200 С. До них належать компресорні і турбінні масла, а також для парових машин - звичайні дистилятні масла, але більш в'язкі, ніж 1 група; 3 група - моторні масла, що працюють при температурі 80...300 С і стикаються з агресивним середовищем (продукти згоряння палива); 4 група - масла спеціального призначення - медичні, збройові, ізоляційні та інші - малов’язкі масла, які мають високу стабільність; 5 група - трансмісійні масла, які працюють при температурах 60...150 С і при високих питомих навантаженнях; 6 група - мазі (консистентні мастила). З названих груп мастильних матеріалів найбільш широке поширення у сільськогосподарській техніці мають моторні, трансмісійні, індустріальні масла і різноманітні консистентні мастила.

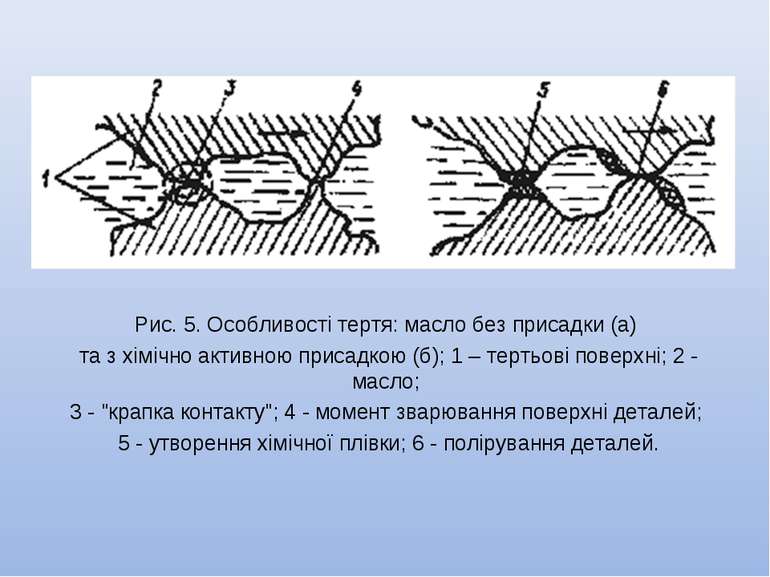

Питання 3 Призначення присадок, вимоги до них, їх класифікація. Призначення і види присадок до масел Для сучасних бензинових і дизельних двигунів потрібні моторні масла високої якості. Базові нафтові масла не забезпечують зниження тертя і зменшення інтенсивності зношування сучасних вузлів тертя. Підвищення якості сучасних масел досягається введенням до їх складу спеціальних присадок. Присадки - це складні хімічні сполуки, що вводяться у масло в концентрації від долей відсотка до 20…30% для надання нових поліпшених властивостей. Для присадок використовують такі речовини, які, поліпшуючи якусь одну властивість масла і не впливають на решту показників. Крім того, присадки повинні добре розчинятися у маслах, бути достатньо хімічно та термічно стабільними, не розшаровуватись і не вилучатися з масла при довгому зберіганні. Застосовуючи масла з присадками, можна зменшити зношування і кількість відкладень на поверхні тертя, поліпшити умови експлуатації та підвищити надійність і довговічність двигуна, трансмісії та інших вузлів техніки. Механізм дії присадок представлений на рис.5.

Рис. 5. Особливості тертя: масло без присадки (а) та з хімічно активною присадкою (б); 1 – тертьові поверхні; 2 - масло; 3 - "крапка контакту"; 4 - момент зварювання поверхні деталей; 5 - утворення хімічної плівки; 6 - полірування деталей.

Проте, будь-яка високоякісна присадка може бути ефективною тільки у тому випадку, якщо базові масла добре очищені, мають оптимальний вуглеводневий склад. Необхідність застосування в’язкістних і депресорних присадок диктується напруженою роботою двигуна або якістю палива. Доцільність застосування миючих, проти окисних, протизносних та інших присадок тісно пов'язана з конструктивними параметрами двигуна, напруженістю його роботи. Загальними вимогами, незалежно від призначення присадки, є: --- якнайбільша ефективність; --- спроможність цілком розчиняється у маслах, як при низькій, так і при високій температурі; --- відсутність негативного впливу на експлуатаційні властивості масла, які не пов'язані з функціональною дією використовує мої присадки; --- мати високу стабільність при зберіганні масла та неминучому в експлуатації контакту з водою; --- не випадати в осад і не відфільтровуватись фільтрами тонкого очищення у період роботи.

Прийнято класифікувати присадки за трьома загальними ознаками: за видом нафтопродукту, для якого вони призначенні; за функціональним призначенням; за механізмом дії (фізичний, поверхнево-адсорбційний, колоїдно-хімічний). За призначенням присадки можна розділити на такі групи: 1) Індивідуальні, які покращують одну властивість масла: - в'язкістні присадки, які поліпшують в'язкістно-температурну характеристику (властивості); - депресорні, які знижують температуру застигання масла; - миючі (детергенти), які не припускають на деталях двигуна нагарів, лаків, осадів; - протиокисні, які підвищують стабільність масла; - протизадирні, які покращують мастильні властивості масел та охороняють деталі двигуна і трансмісії від задиру; - антикорозійні, які захищають від корозії; - протиспінювальні, які запобігають спінюванню масел при циркуляції у масляних системах. 2) Багатофункціональні, спроможні поліпшити дві або кілька властивості масла. Це фенолсульфідні, полімерні та інші з'єднання, які містять фосфор і сірку. Великий внесок у розробку присадок до масел і з'ясування механізму їх дії внесли дослідження радянських вчених С.Е. Крейна, А.М. Кушева, К.К. Панок, А.Б. Виппера, Ю.С. Засловського і багатьох інших.

Вміст та дія присадок Сучасними дослідженнями встановлено, що присадка рідко покращує якість одного показника масла, частіше, поряд з домінуючим основним, присадка виконує і ряд додаткових функцій. Але, звичайно їх класифікують по основній, виконуваній ними функції. Розглянемо коротко найбільш поширені у маслах присадки та їх вміст: мийно - диспергійні (3...20%); протикорозійні (0,1...1,0%); протизадирні та протизносні (5...10%); протиокислювальні (0,005...3%); депресорні (0,1...1,0%); в’язкостні (0,5...10%); протипінні (0,0001...0,001%); антифрикційні (0,5...2,2%); інгібітори корозії (1...10%). В'язкістні присадки (атапол, ИХП-234, КП-5, КП-10, КП-20, ПМА „В-1”, ПМА „В-2”, вініпол та ін.) . Щоб одержати високоякісні масла з високим індексом в'язкості і задовільною прокачуваністю при низьких температурах, недостатньо застосування високоякісної сировини і поліпшення технології нафтопереробки. Значного підвищення цих показників можна домогтися застосуванням в'язкісних присадок. В'язкістні присадки застосовуються у тому випадку, коди треба підвищити в'язкість масла чи поліпшити його в'язкістно-температурну характеристику, при збереженні низькотемпературних властивостей. Практично, в’язкістні присадки використовуються для одержання різноманітних масел, що забезпечують роботу двигунів у різноманітних кліматичних умовах.

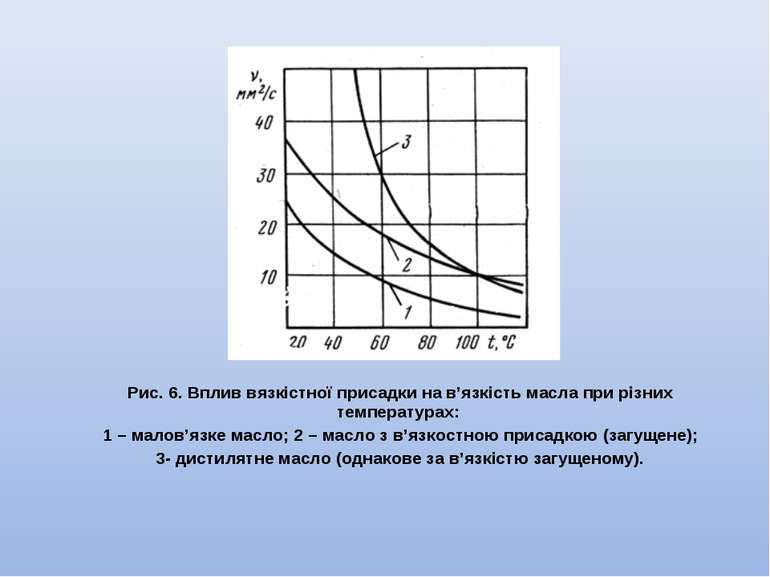

Рис. 6. Вплив вязкістної присадки на в’язкість масла при різних температурах: 1 – малов’язке масло; 2 – масло з в’язкостною присадкою (загущене); 3- дистилятне масло (однакове за в’язкістю загущеному).

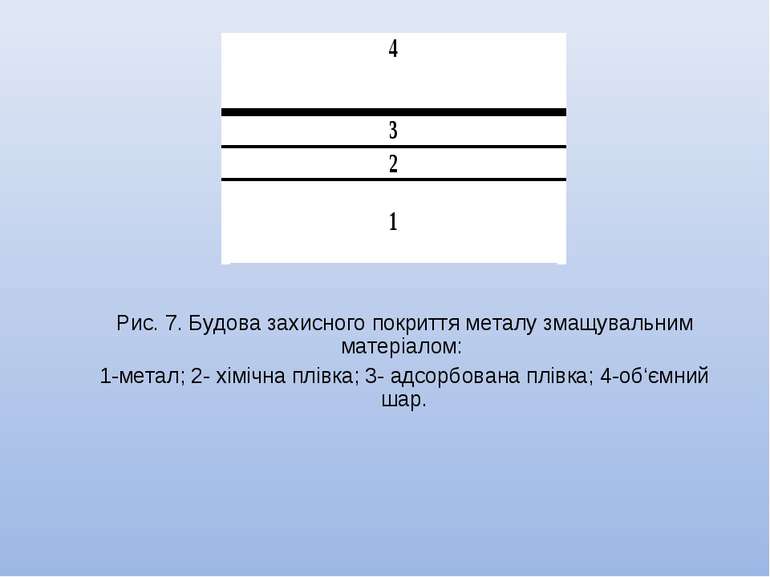

У якості в'язкістних присадок на цей час використовують високомолекулярні з'єднання. До таких присадок відносяться поліметакрилати, полівініалкілові ефіри, а також поліізобутилени. Ці з'єднання майже не збільшують в'язкість при низьких температурах, але значно збільшують при високих робочих, тобто дотримується умова - мінімальна в'язкість при роботі двигуна, але достатня для забезпечення рідинного тертя та рухомості при температурах запуску. Ці присадки підвищують індекс в'язкості масла. Отримані у такий спосіб масла називаються загущеними і використовуються як всесезонні. Застосування таких мастильних матеріалів сприяє значному зниженню втрат енергії на тертя, що забезпечує економію палива. Депресорні присадки, які знижують температуру застигання масла (АзНИИ, ПМА-Д, АзНИИ-ЦИАТИМ-1, АФК та ін.). Присадки, які знижують температуру застигання масла, застосовують з метою збереження рухливості масел при низьких температурах. Додавання до масел цих присадок (їх називають депресорними присадками у кількості 0,1...1,0%) дозволяє знизити температуру застигання на 10...30 С. Дії депресорів полягають у гальмуванні процесу утворення у маслі суцільних кристалічних сіток (кристалів парафіну) при зниженні температури, що і дозволяє маслу зберігати свою текучість. Найбільш потребують внесенню депресорних присадок масла з парафінистих нафт. Протизносні (ДФ-11, ДФБ, ЕФО, АЗ-309/2), протизадирні (АДТФ, ОТП, ЛЗ-23К, БМА-5) та антифрикційні присадки (ВИР-1 та ін.). Призначення цих присадок - це створення та збереження міцної масляної плівки на тертьових поверхнях, вузлах і механізмах тертя при дуже високому тиску. За характером дії присадки, що покращують ці властивості, поділяють на антифрикційні, протизносні і протизадирні - для попередження заїдання поверхонь. Компонентами цих присадок є сполуки хлору, фосфору, сірки. Механізм дії таких присадок представлено на рис 7.

Рис. 7. Будова захисного покриття металу змащувальним матеріалом: 1-метал; 2- хімічна плівка; 3- адсорбована плівка; 4-об‘ємний шар.

На думку більшості дослідників дія цих присадок полягає у тому, що хлор, фосфор та сірка в умовах високих температур і тиску, вступають у реакцію з поверхнею металу і утворюють хімічні сполуки у вигляді плівок: сульфід, хлорид та фосфат заліза, які передують зварюванню тертьових поверхонь. Ефективно додаються присадки до малов’язких трансмісійних масел ТАп-15 та ТАп-10 у кількості 5 %. За своєю дією вони комплексні, бо мають протизадирні властивості та одночасно підвищують маслянистість мастильних матеріалів. Протиокисні присадки (іонол, агидол-1, ДФ-11, ИХП-21, КАСП-13, барил, ДБК, НГ-2246 та ін.). Протиокисні присадки сповільнюють процес окислення, що особливо важливо для масел, які працюють протягом тривалого періоду (турбінні, трансформаторні). Протиокисні присадки, які додають до моторних масел, сповільнюють їх розклад та окислення. Вони тонким шаром покривають деталі в умовах високих температур близько 200...300 С. Найбільше поширення в якості протиокисних отримали алкіл фенольні присадки. Антикорозійні присадки (АКОР-1, КП-2, А15/41, СИМ, ВСП та ін.). Під антикорозійними властивостями у хіммотології розуміють спроможність масла у процесі роботи не здійснювати корозійний вплив на різноманітні металеві вузли, деталі машин і механізмів. Антикорозійні присадки попереджують чи сповільнюють корозію. Дія їх полягає у тому, що на поверхні металу утворюється захисна плівка, яка не піддається корозії; вони нейтралізують кислі продукти, вступаючи з ними в реакцію, а також зменшують окислення масла. До складу цих присадок входять речовини трибутілфосфат, фосфор та сірка.

Миюче-диспергійні присадки (ПМС, И-20А, С-300, НСК, АСК, МАСК, АСБ-50, С-5А та ін.). Найбільш поширені у моторних маслах. Призначення цих присадок - зменшити утворення лакових відкладень та шлаків, що утворюються на деталях двигунів внутрішнього згорання в результаті окислювання масла. Миючі присадки надають маслам властивості утримувати у суспендованому стані нерозчинні в маслі речовини. Крім того, вони утворюють захисний шар на поверхні металу, внаслідок чого продукти окислення не можуть прилипати до деталей. У зв'язку з тим, що шлакоутворення залежить не тільки від миючих властивостей масел, але й у значній мірі і від протиокисних властивостей, тому миючі присадки, як правило, застосовують разом з ними. В якості миючих присадок вживають солі нафтенових кислот, а також барієві та кальцієві солі сульфокислот. Протиспінювальні присадки (ПМС - 200А). Присадки цього типу добавляються до масел, у тому випадку, якщо у вузлах тертя масло спінюється, що різко погіршує його маслянистість, у результаті чого масляна плівка, яка утворюється на поверхнях тертя, стає хиткою. Це призводить до підвищення зношування деталей. Для запобігання вспінювання масла застосовують алкілсульфати, полісілоксани та інші сполуки. Ці присадки вводять разом із миючими, тому що останні сприяють спінюванню масла. Багатофункціональні присадки. Крім перелічених індивідуальних присадок застосовуються багатофункціональні присадки. які мають особливість комплексно поліпшувати кілька властивостей моторних масел. Ці присадки одержують синтетичним шляхом і вони є складними металоорганічними сполуками. З найбільш застосовуваних багатофункціональних присадок для поліпшення автотракторних масел, відомі такі: БФК і КФК, ЦИАТИМ - 339 (розроблена Центральним інститутом авіамоторних палив та масел), ER, FENOM та інші.

Схожі презентації

Категорії