Презентація на тему:

ОБГРУНТУВАННЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ РЕМОНТУ ТРАКТОРНИХ ПРИЧЕПІВ В СТОВ «АГРО» ЛЕБЕДИНСЬКОГО НАСІННЄВОГО ЗАВОДУ ЧЕРКАСЬКОЇ ОБЛАСТІ

Завантажити презентацію

ОБГРУНТУВАННЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ РЕМОНТУ ТРАКТОРНИХ ПРИЧЕПІВ В СТОВ «АГРО» ЛЕБЕДИНСЬКОГО НАСІННЄВОГО ЗАВОДУ ЧЕРКАСЬКОЇ ОБЛАСТІ

Завантажити презентаціюПрезентація по слайдам:

ОБГРУНТУВАННЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ РЕМОНТУ ТРАКТОРНИХ ПРИЧЕПІВ В СТОВ «АГРО» ЛЕБЕДИНСЬКОГО НАСІННЄВОГО ЗАВОДУ ЧЕРКАСЬКОЇ ОБЛАСТІ Виконав, слухач магістратури Кривенко Ю.М. Керівник, д.т.н., професор Кравчук В.І.

Завдання по роботі 1. Дати характеристику підприємства і його ремонтної бази. 2. Обгрунтувати виробничу програму ремонтної майстерні СТОВ “Агро”. 3. Обгрунтувати необхідність розробки технології ремонту причепів в СТОВ “Агро”. 4. Виконати аналіз конструкцій причепів. 5. Виконати аналіз технологій ремонту причепів та їх деталей. 6. Обгрунтувати організацію ремонту і схему ТП. 6. Обґрунтувати режими виконання технологічних операцій. 7. Заходи безпеки при ремонті причепів. 8. Розробити технічну документацію на ремонт причепів. 9. Оцінити економічну ефективність роботи майстерні.

Мета роботи Рoзpoбкa пpoeкту opгaнiзaцiї ремонту тракторних причепів та тexнoлoгiї вiднoвлeння дeтaлeй в умовах СТОВ «Агро» Лебединського насіннєвого заводу Черкаської області.

СТОВ «Aгpо» Лебединського насіннєвого заводу Черкаської області утвоpeнe нa бaзі колишнього дepжaвного підпpиємствa по виpощувaнню нaсіннєвого мaтepіaлу. Спеціалізація підприємства: в рослинництві - виpобництво нaсіннєвого мaтepіaлу зepнових і зepнобобових, соняшнику, pіпaку і цукpового буpякa; у тваринництві – виробництво м’ясомолочної продукції.

Машино-тракторний парк Тpaктоpний пapк господapствa: 45 тракторів і 20 тракторних причепів; Автопарк: 37 вaнтaжних aвтомобілів тa 18 пpичeпів і нaпівпpичeпів; Спеціальні комбайни і агрегати: Бурякозбиральні – 6 комбайнів; Зернозбиральні – 8 комбайнів; Кормозбиральні – 2; Інші – 7. Значна частина техніки випуску 1985 – 1995 років.

Ремонтно-обслуговуюча база Peмонтно обслуговуючa бaзa СТОВ «Aгpо» - комплeкс всіх підpозділів, які зaбeзпeчують виконaння всього об’єму pобіт по тeхнічному обслуговувaнню тa peмонту мaшин МТП: ЦPМ, мaшинний двіp із мaйдaнчикaми тa нaвісaми для збepігaння тeхніки, склaд ПММ тa пункт зaпpaвки; бpигaдні мaйстepні із нeобхідним облaднaнням для виконaння pобіт по ТО і нeсклaдних peмонтів

Завдання роботи 1. Визначення основних параметрів ремонтної майстерні; 2. Досліджeння і aнaліз констpукцій тa їх особливостeй в тpaктоpних пpичeпaх; 3. Анaліз нeспpaвностeй тa існуючих мeтодів peмонту окpeмих eлeмeнтів пpичeпів; 4. Обґpунтувaння оpгaнізaційних і тeхнологічних pішeнь по peмонту пpичeпів; 5. Обґpунтувaння paціонaльних способів відновлeння дeтaлeй в умовaх мaйстepні господapствa; 6. Розpобка тeхнічної докумeнтaції нa peмонт дeтaлeй; 7. Розpобкa зaходів для бeзпeки пpaці пpи peмонті тpaктоpних пpичeпів; 8. Тeхніко – eкономічний pозpaхунок eфeктивності pоботи мaйстepні.

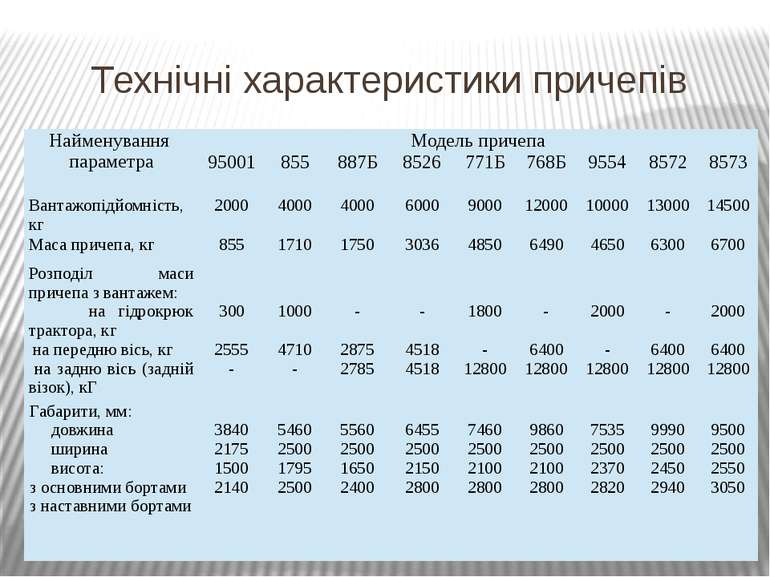

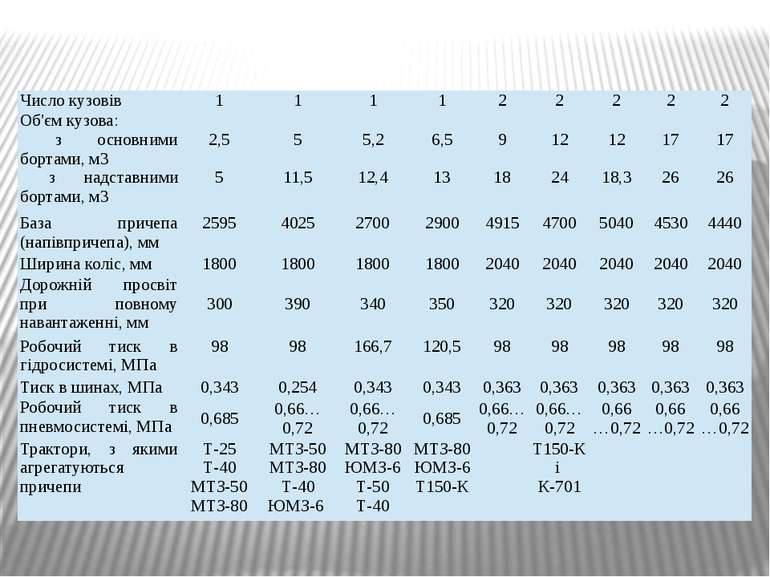

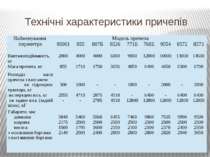

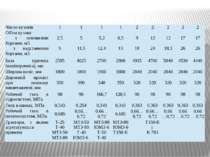

Технічні характеристики причепів Найменування параметра Модель причепа 95001 855 887Б 8526 771Б 768Б 9554 8572 8573 Вантажопідйомність, кг 2000 4000 4000 6000 9000 12000 10000 13000 14500 Маса причепа, кг 855 1710 1750 3036 4850 6490 4650 6300 6700 Розподіл маси причепа з вантажем: нагідрокрюктрактора, кг напередню вісь, кг назадню вісь (задній візок),кГ 300 2555 - 1000 4710 - - 2875 2785 - 4518 4518 1800 - 12800 - 6400 12800 2000 - 12800 - 6400 12800 2000 6400 12800 Габарити, мм: довжина ширина висота: зосновнимибортами знаставними бортами 3840 2175 1500 2140 5460 2500 1795 2500 5560 2500 1650 2400 6455 2500 2150 2800 7460 2500 2100 2800 9860 2500 2100 2800 7535 2500 2370 2820 9990 2500 2450 2940 9500 2500 2550 3050

Число кузовів 1 1 1 1 2 2 2 2 2 Об'єм кузова: зосновними бортами, м3 знадставними бортами, м3 2,5 5 5 11,5 5,2 12,4 6,5 13 9 18 12 24 12 18,3 17 26 17 26 База причепа (напівпричепа), мм 2595 4025 2700 2900 4915 4700 5040 4530 4440 Ширина коліс, мм 1800 1800 1800 1800 2040 2040 2040 2040 2040 Дорожній просвіт при повному навантаженні, мм 300 390 340 350 320 320 320 320 320 Робочий тиск в гідросистемі, МПа 98 98 166,7 120,5 98 98 98 98 98 Тиск в шинах, МПа 0,343 0,254 0,343 0,343 0,363 0,363 0,363 0,363 0,363 Робочий тиск в пневмосистемі, МПа 0,685 0,66… 0,72 0,66… 0,72 0,685 0,66…0,72 0,66… 0,72 0,66 …0,72 0,66 …0,72 0,66 …0,72 Трактори, з якими агрегатуються причепи Т-25 Т-40 МТЗ-50 МТЗ-80 МТЗ-50 МТЗ-80 Т-40 ЮМЗ-6 МТЗ-80 ЮМЗ-6 Т-50 Т-40 МТЗ-80 ЮМЗ-6 Т150-К Т150-К і К-701

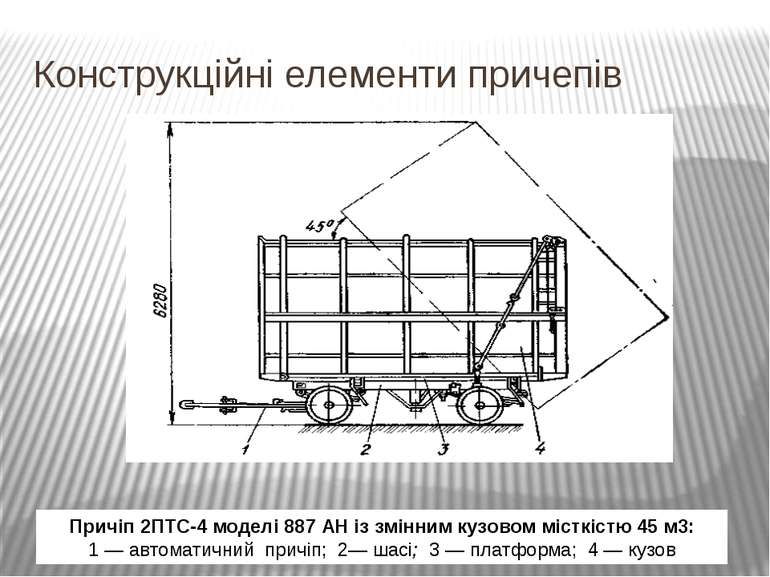

Конструкційні елементи причепів Причіп 2ПТС-4 моделі 887 АН із змінним кузовом місткістю 45 м3: 1 — автоматичний причіп; 2— шасі; 3 — платформа; 4 — кузов

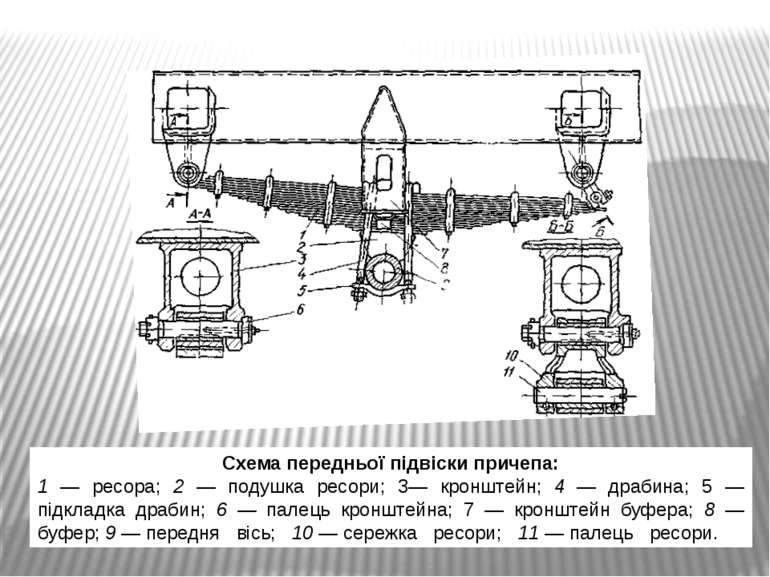

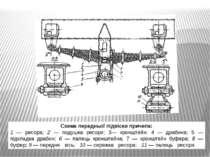

Схема передньої підвіски причепа: 1 — ресора; 2 — подушка ресори; 3— кронштейн; 4 — драбина; 5 — підкладка драбин; 6 — палець кронштейна; 7 — кронштейн буфера; 8 — буфер; 9 — передня вісь; 10 — сережка ресори; 11 — палець ресори.

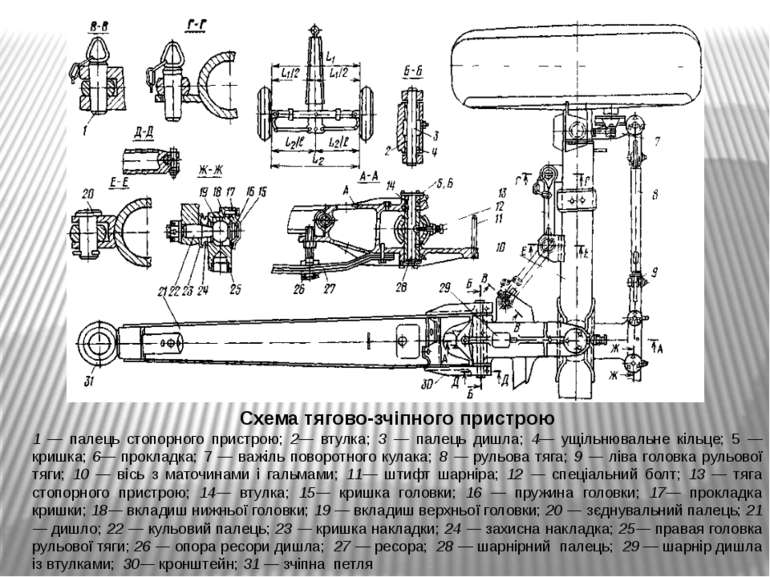

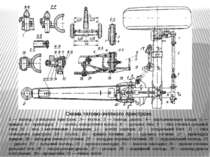

Схема тягово-зчіпного пристрою 1 — палець стопорного пристрою; 2— втулка; 3 — палець дишла; 4— ущільнювальне кільце; 5 — кришка; 6— прокладка; 7 — важіль поворотного кулака; 8 — рульова тяга; 9 — ліва головка рульової тяги; 10 — вісь з маточинами і гальмами; 11— штифт шарніра; 12 — спеціальний болт; 13 — тяга стопорного пристрою; 14— втулка; 15— кришка головки; 16 — пружина головки; 17— прокладка кришки; 18— вкладиш нижньої головки; 19 — вкладиш верхньої головки; 20 — зєднувальний палець; 21 — дишло; 22 — кульовий палець; 23 — кришка накладки; 24 — захисна накладка; 25— правая головка рульової тяги; 26 — опора ресори дишла; 27 — ресора; 28 — шарнірний палець; 29 — шарнір дишла із втулками; 30— кронштейн; 31 — зчіпна петля

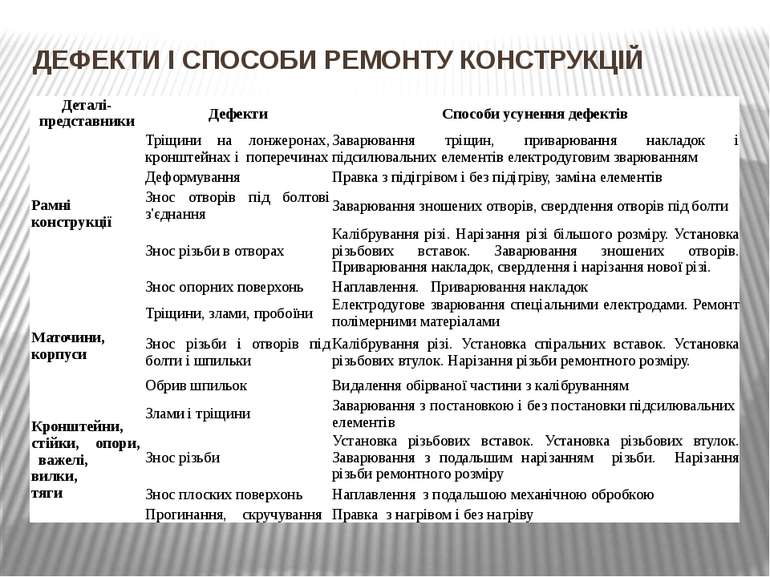

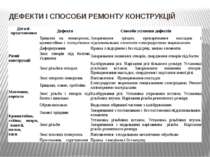

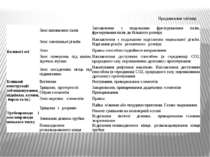

ДЕФЕКТИ І СПОСОБИ РЕМОНТУ КОНСТРУКЦІЙ Деталі-представники Дефекти Способи усунення дефектів Рамні конструкції Тріщини на лонжеронах,кронштейнах іпоперечинах Заварювання тріщин, приварювання накладок і підсилювальних елементів електродуговим зварюванням Деформування Правка з підігрівом і без підігріву, заміна елементів Знос отворів під болтові з'єднання Заварювання зношених отворів, свердлення отворів під болти Знос різьби в отворах Калібрування різі. Нарізання різі більшого розміру. Установка різьбових вставок. Заварювання зношених отворів. Приварювання накладок, свердлення і нарізання нової різі. Знос опорних поверхонь Наплавлення. Приварювання накладок Маточини, корпуси Тріщини, злами,пробоїни Електродугове зварювання спеціальними електродами. Ремонт полімерними матеріалами Знос різьби і отворів під болти і шпильки Калібрування різі. Установка спіральнихвставок. Установка різьбовихвтулок. Нарізання різьби ремонтного розміру. Обрив шпильок Видалення обірваної частини з калібруванням Кронштейни, стійки, опори, важелі, вилки, тяги Злами і тріщини Заварювання з постановкою і без постановки підсилювальних елементів Знос різьби Установка різьбових вставок. Установка різьбових втулок. Заварювання з подальшим нарізанням різьби. Нарізання різьби ремонтного розміру Знос плоских поверхонь Наплавлення з подальшою механічною обробкою Прогинання, скручування Правка з нагрівом і без нагріву

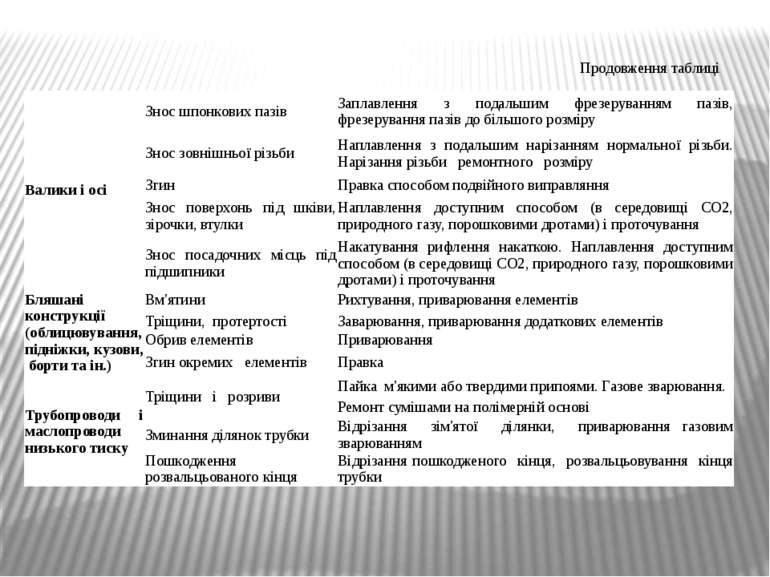

Продовження таблиці Валики і осі Знос шпонкових пазів Заплавлення з подальшим фрезеруванням пазів, фрезерування пазів до більшого розміру Знос зовнішньої різьби Наплавлення з подальшим нарізанням нормальної різьби. Нарізання різьби ремонтного розміру Згин Правка способом подвійного виправляння Знос поверхонь під шківи, зірочки, втулки Наплавлення доступним способом (в середовищі СО2, природного газу, порошковими дротами) і проточування Зноспосадочних місцьпід підшипники Накатування рифлення накаткою. Наплавлення доступним способом (в середовищі СО2, природного газу, порошковими дротами) і проточування Бляшані конструкції (облицювування, підніжки, кузови, борти та ін.) Вм'ятини Рихтування, приварювання елементів Тріщини, протертості Заварювання, приварювання додаткових елементів Обрив елементів Приварювання Згин окремих елементів Правка Трубопроводи і маслопроводинизькоготиску Тріщини і розриви Пайка м'якими аботвердими припоями. Газове зварювання. Ремонт сумішами на полімерній основі Зминанняділяноктрубки Відрізання зім'ятої ділянки, приварювання газовим зварюванням Пошкодженнярозвальцьованогокінця Відрізання пошкодженого кінця, розвальцьовування кінця трубки

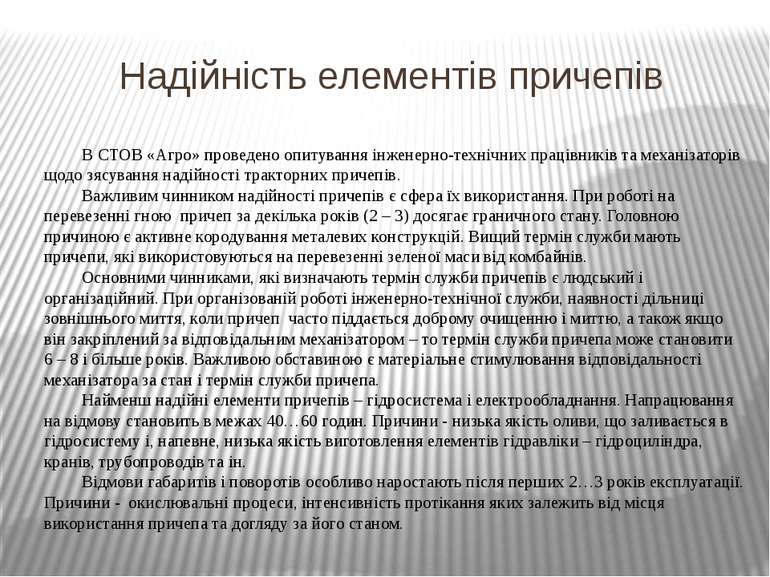

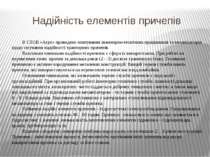

Надійність елементів причепів В СТОВ «Агро» проведено опитування інженерно-технічних працівників та механізаторів щодо зясування надійності тракторних причепів. Важливим чинником надійності причепів є сфера їх використання. При роботі на перевезенні гною причеп за декілька років (2 – 3) досягає граничного стану. Головною причиною є активне кородування металевих конструкцій. Вищий термін служби мають причепи, які використовуються на перевезенні зеленої маси від комбайнів. Основними чинниками, які визначають термін служби причепів є людський і організаційний. При організованій роботі інженерно-технічної служби, наявності дільниці зовнішнього миття, коли причеп часто піддається доброму очищенню і миттю, а також якщо він закріплений за відповідальним механізатором – то термін служби причепа може становити 6 – 8 і більше років. Важливою обставиною є матеріальне стимулювання відповідальності механізатора за стан і термін служби причепа. Найменш надійні елементи причепів – гідросистема і електрообладнання. Напрацювання на відмову становить в межах 40…60 годин. Причини - низька якість оливи, що заливається в гідросистему і, напевне, низька якість виготовлення елементів гідравліки – гідроциліндра, кранів, трубопроводів та ін. Відмови габаритів і поворотів особливо наростають після перших 2…3 років експлуатації. Причини - окислювальні процеси, інтенсивність протікання яких залежить від місця використання причепа та догляду за його станом.

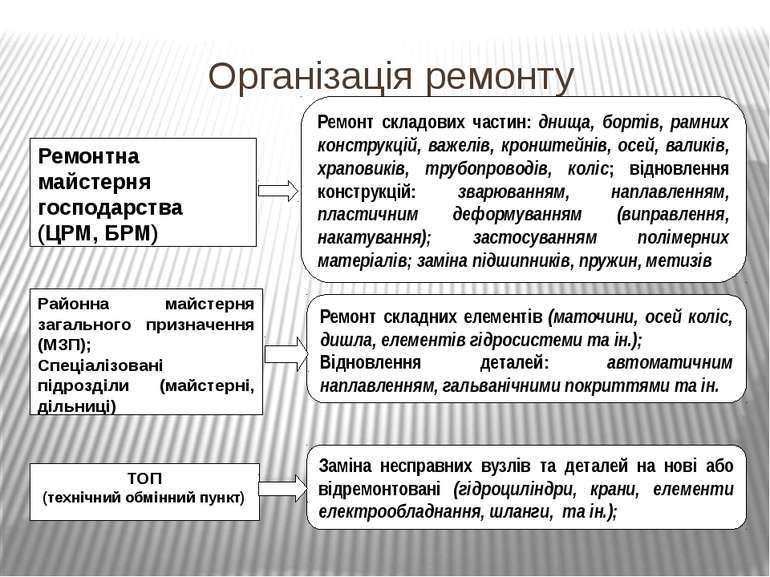

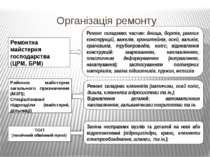

Організація ремонту Ремонт складових частин: днища, бортів, рамних конструкцій, важелів, кронштейнів, осей, валиків, храповиків, трубопроводів, коліс; відновлення конструкцій: зварюванням, наплавленням, пластичним деформуванням (виправлення, накатування); застосуванням полімерних матеріалів; заміна підшипників, пружин, метизів Ремонт складних елементів (маточини, осей коліс, дишла, елементів гідросистеми та ін.); Відновлення деталей: автоматичним наплавленням, гальванічними покриттями та ін. Ремонтна майстерня господарства (ЦРМ, БРМ) Районна майстерня загального призначення (МЗП); Спеціалізовані підрозділи (майстерні, дільниці) ТОП (технічний обмінний пункт) Заміна несправних вузлів та деталей на нові або відремонтовані (гідроциліндри, крани, елементи електрообладнання, шланги, та ін.);

Схема ТП ремонту причепів Очищення причепа Оцінка технічного стану причепа Постановка причепа в ремонт Зняття дефектних складових частин причепа Установка відремонтованих частин на причеп, їх регулювання Обкатка, випробовування причепа Очищення складових частин Оцінка технічного стану складових частин Заміна деталей складових частин Відновлення деталей на ТОП (РТП) ТОП (РТП) із комори на ТОП (РТП) до комори Передача причепа в експлуатацію

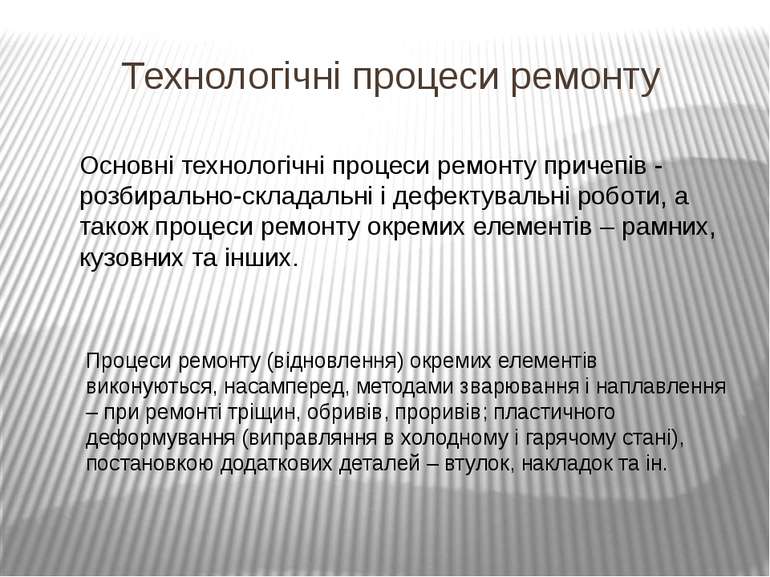

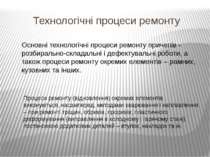

Технологічні процеси ремонту Основні технологічні процеси ремонту причепів - розбирально-складальні і дефектувальні роботи, а також процеси ремонту окремих елементів – рамних, кузовних та інших. Процеси ремонту (відновлення) окремих елементів виконуються, насамперед, методами зварювання і наплавлення – при ремонті тріщин, обривів, проривів; пластичного деформування (виправляння в холодному і гарячому стані), постановкою додаткових деталей – втулок, накладок та ін.

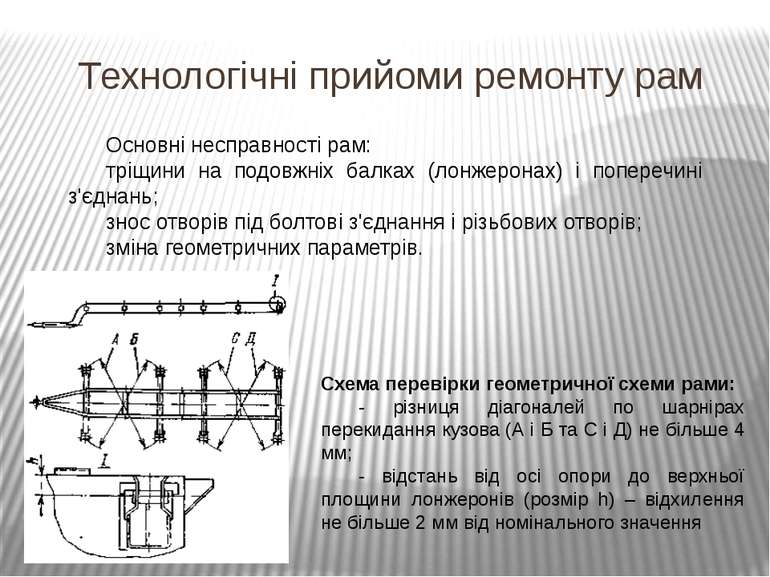

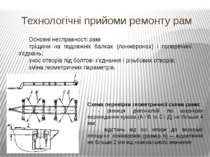

Технологічні прийоми ремонту рам Основні несправності рам: тріщини на подовжніх балках (лонжеронах) і поперечині з'єднань; знос отворів під болтові з'єднання і різьбових отворів; зміна геометричних параметрів. Схема перевірки геометричної схеми рами: - різниця діагоналей по шарнірах перекидання кузова (А і Б та С і Д) не більше 4 мм; - відстань від осі опори до верхньої площини лонжеронів (розмір h) – відхилення не більше 2 мм від номінального значення

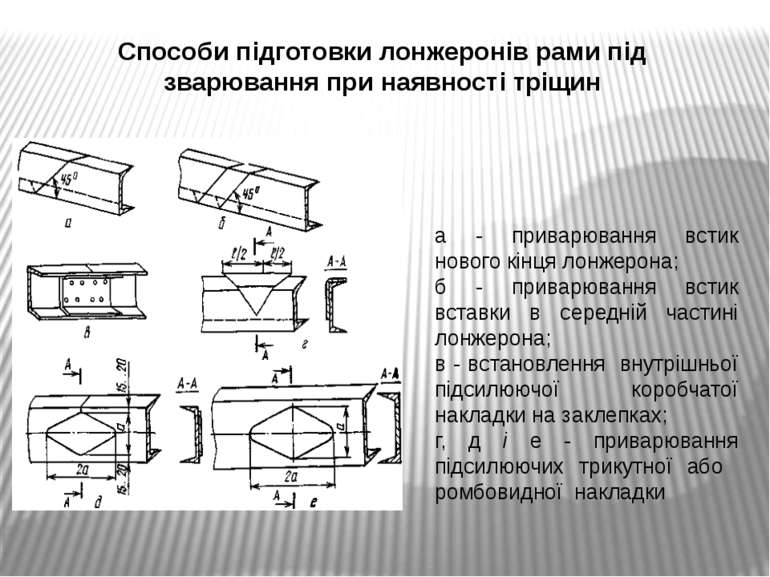

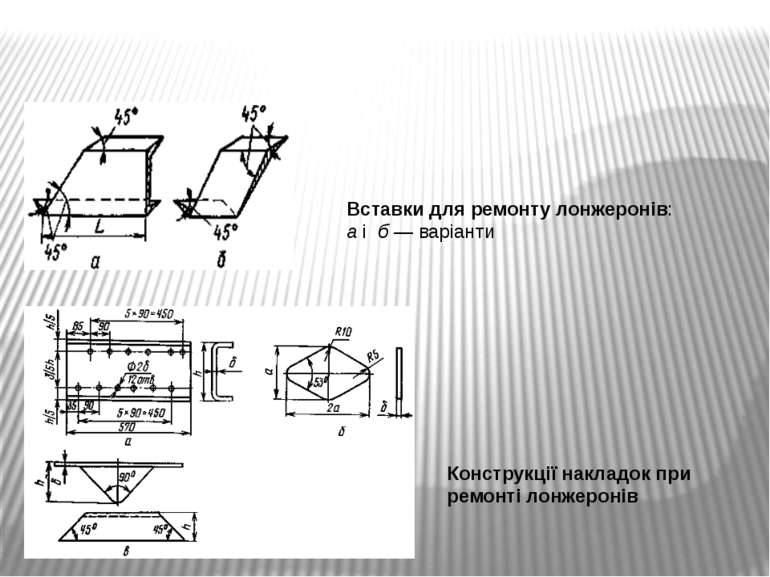

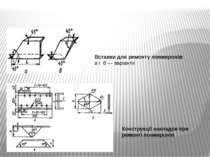

Способи підготовки лонжеронів рами під зварювання при наявності тріщин а - приварювання встик нового кінця лонжерона; б - приварювання встик вставки в середній частині лонжерона; в - встановлення внутрішньої підсилюючої коробчатої накладки на заклепках; г, д і е - приварювання підсилюючих трикутної або ромбовидної накладки

Вставки для ремонту лонжеронів: а і б — варіанти Конструкції накладок при ремонті лонжеронів

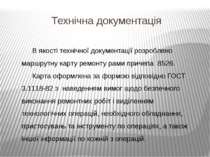

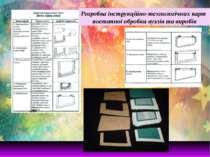

Технічна документація В якості технічної документації розроблено маршрутну карту ремонту рами причепа 8526. Карта оформлена за формою відповідно ГОСТ 3.1118-82 з наведенням вимог щодо безпечного виконання ремонтних робіт і виділенням технологічних операцій, необхідного обладнання, пристосувань та інструменту по операціях, а також іншої інформації по кожній з операцій.

Заходи безпеки при ремонті причепів Забезпечення і дотримання в майстерні належного порядку на робочих місцях. Організація постійного контролю за станом обладнання, пристосувань і інструменту. Допуск до роботи робітників належної кваліфікації після інструктажу. Дотримання вимог безпеки при виконанні ремонтних робіт. Забезпечення належного освітлення і вентиляції на робочих місцях. Забезпечення робочих місць інструкціями і плакатами щодо безпечного виконання робіт. Щоденне прибирання робочих місць по завершенню робіт.

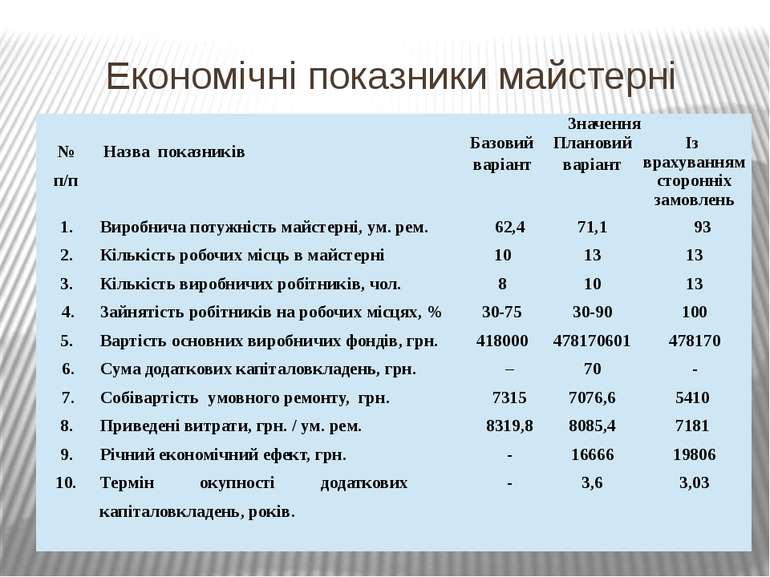

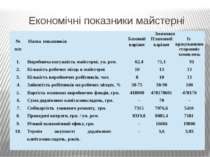

Економічні показники майстерні № п/п Назва показників Значення Базовийваріант Плановийваріант Із врахуванням сторонніх замовлень 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Виробнича потужність майстерні, ум. рем. Кількість робочих місць в майстерні Кількість виробничих робітників, чол. Зайнятість робітників на робочих місцях, % Вартість основних виробничих фондів, грн. Сума додаткових капіталовкладень, грн. Собівартість умовного ремонту, грн. Приведені витрати, грн. / ум. рем. Річний економічний ефект, грн. Термін окупності додаткових капіталовкладень, років. 62,4 10 8 30-75 418000 – 7315 8319,8 - - 71,1 13 10 30-90 47817060170 7076,6 8085,4 16666 3,6 93 13 13 100 478170 - 5410 7181 19806 3,03

Схожі презентації

Категорії