Презентація на тему:

Штучні кристали

Завантажити презентацію

Штучні кристали

Завантажити презентаціюПрезентація по слайдам:

Введение . Выпаривание — процесс концентрирования растворов твердых нелетучих или малолетучих веществ путем испарения летучего рас творителя и отвода образовавшихся паров. В промышленности выпаривание обычно проводят при кипении раствора. При выпаривании растворов твердых веществ в ряде пищевых производств достигают насыщения раствора; при дальнейшем уда лении растворителя из такого раствора происходит кристаллизация, в результате которой выделяется растворенное вещество. Выпаривание применяют для повышения концентрации разбав ленных растворов или выделения из них растворенного вещества путем кристаллизации.

Изменение свойств раствора при сгущении. Методы выпаривания Процесс выпаривания широко используют в сахарном и консерв ном производствах при концентрировании сахарных и томатных соков, молока и др. В пищевой технологии выпаривают, как правило, водные рас творы. Выпаривание проводят в выпарных аппаратах. Процесс выпари вания может проводиться непрерывно и периодически. Аппараты периодического действия используют в основном в производствах малого масштаба. В крупнотоннажных производствах применяют непрерывнодей-ствующие выпарные установки, площадь поверхности нагрева кото рых достигает 6000... 10 000 м2. При таких поверхностях нагрева решающим фактором, который определяет экономичность установ ки, является расход греющего пара и воды. Выпаривание осуществляют как под вакуумом, так и при атмос ферном и избыточном давлениях. Выпаривание под вакуумом позволяет снизить температуру кипения раствора, что особенно важно при выпаривании пищевых растворов, которые особенно чувствительны к высоким температу рам. Применение вакуума позволяет увеличить движущую силу теп лопередачи и, как следствие, уменьшить площадь поверхности выпарных аппаратов, а следовательно, их материалоемкость.При выпаривании под атмосферным давле нием образующийся вторичный пар сбрасывается в атмосферу

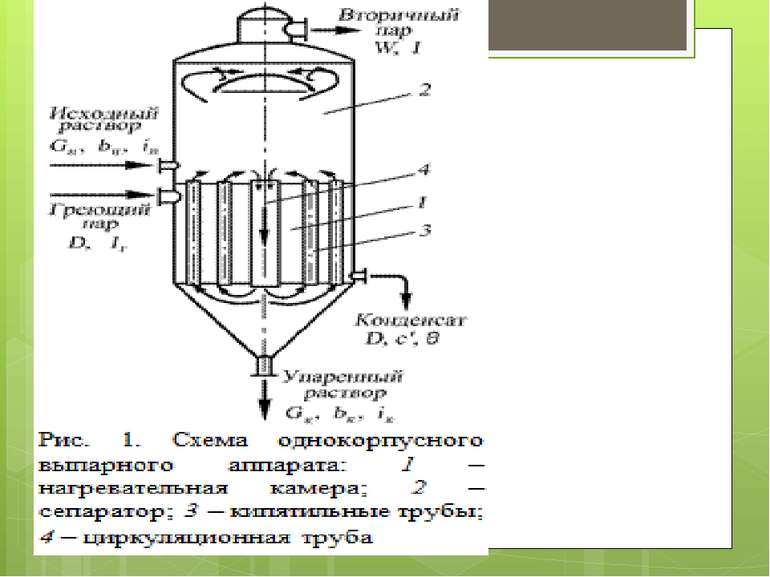

Однокорпусные вакуумные выпарные установка Рассмотрим принципиальную схему одиночного непрерывнодействующего выпарного аппарата с внутренней центральной циркуляционной трубой (рис. 1). Аппарат состоит из теплообменного устройства – нагревательной (греющей) камеры 1 и сепаратора 2. Камера и сепаратор могут быть объединены в одном аппарате, или камера может быть вынесена и соединена с сепаратором трубами. Камера обогревается обычно водяным насыщенным паром, поступающим в ее межтрубное пространство. Конденсат отводят снизу камеры. Поднимаясь по трубам 3, выпариваемый раствор нагревается и кипит с образованием вторичного пара. Отделение пара от жидкости происходит в сепараторе 2. Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора.

Часть жидкости опускается по циркуляционной трубе 2 под нижнюю трубную решетку одиночной (однокорпусной) греющей камеры. Вследствие разности плотностей раствора в трубе 4 и парожидкостной эмульсии в трубах 3 жидкость циркулирует по замкнутому контуру. Упаренный раствор удаляется через штуцер в днище аппарата. Если выпаривание производится под вакуумом, то вторичный пар отсасывается в конденсатор паров, соединенный с вакуум-насосом (на рис. 1 не показаны). Упаренный раствор удаляется из конического днища аппарата

Многокорпусные вакуумные выпарные установка Основные схемы многокорпусных установок . Многокорпусные выпарные установки классифицируются: – по давлению вторичного пара в последнем корпусе на работающие под разряжением и избыточным давлением. В пищевой промышленности из-за термолабильности пищевых растворов наиболее распространены выпарные установки, работающие под разряжением. – по взаимному направлению движения греющего пара и выпариваемого раствора на установки с прямоточным и противоточным движением пара и раствора.

Рис. 2. Схема трехкорпусной выпарной установки: 1, 2, 3 – корпуса; 4 – подогреватель; 5 – барометрический конденсатор; 6 – ловушка-брызгоулавливатель; 7 – вакуум-насос

Устройство выпарных аппаратов Наибольшее распространение получили выпарные аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб. Выпарные аппараты с паровым обогревом состоят из двух основных частей: а) кипятильник (греющая камера), в котором расположена поверхность теплообмена и происходит выпаривание раствора; б) сепаратор — пространство, в котором вторичный пар отделяется от раствора.

Расчетное соотношение выпаривания. Для предварительного нагрева исходного раствора от начальной температуры tн (°С) используют часть вторичного пара. Поверхность нагрева предварительного подогревателя исходного раствора Fп (м2), а коэффициент теплопередачи Кп (Вт/м2 К). Потерями тепла в окружающую среду и теплотой концентрирования раствора можно пренебречь. Исходные данные: производительность по исходному раствору Gн = 2 кг/с начальная концентрация раствора (масс, доли) хн = 0,08 конечная концентрация раствора (масс, доли) хк = 0,17 давление выпаривания атмосферное температура раствора перед теплообменником-подогревателем tн = 15°С полезная разность температур ∆tп = 25°С гидростатическая депрессия ∆΄΄ = 1,3°С поверхность теплообменника - подогревателя Fп = 15 м2 коэффициент теплопередачи теплообменника –подогревателя Кп = 650 Вт/м2К коэффициент теплопередачи выпарного аппарата К = 1250 Вт/м2К Решение: Расчетная схема установки. 1.Температура кипения раствора tкип = tвп + ∆΄+∆΄΄ , где tвп = 100°С – температура вторичного пара при атмосферном давлении[ 2, табл. LVII] ∆΄ = 4°С – температурная депрессия [2,табл XXXVI] Подставляя численные значения получим : tкип = 100+4+1,3 = 105,3 °С Количество вторичного пара, образующегося при выпаривании, определяется из материального баланса по формуле: W = Gн (1 – xн/хк) W = 2(1 – 0,08/0,17) = 1,059 кг/с Температура раствора на входе в выпарной аппарат определяется из теплового баланса теплообменника-

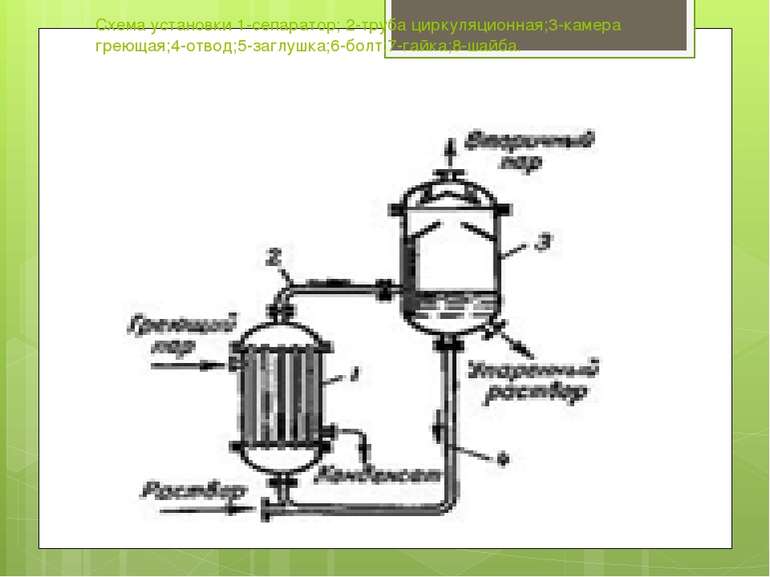

Схема установки 1-сепаратор; 2-труба циркуляционная;3-камера греющая;4-отвод;5-заглушка;6-болт;7-гайка;8-шайба.

Схожі презентації

Категорії