Презентація на тему:

Токарний верстат

Завантажити презентацію

Токарний верстат

Завантажити презентаціюПрезентація по слайдам:

Вінницький державний педагогічний університет імені Михайла Коцюбинського Виконала Студентка 1 курсу Групи 1А-1 Мількевич Віта

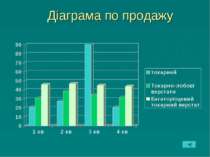

Зміст Вступ Призначення верстата Історія Основні типи токарних верстатів Токарно-лобові верстати Токарно-карусельні верстати Токарно-револьверний верстат Центрувально-відрізні верстати Багаторізцевий токарний верстат Токарні автомати і напівавтомати Вимоги до інструментів Перша вимога Друга вимога Тратя вимога Четверта вимога Режими обробки Відео Діаграма по продажу Висновок Література

Вступ Токарні верстати призначені для обробки детелей, що мають форму тіл обертання. Процес обробки характеризується обертальним рухом заготовки.

Призначення верстата Верстати токарної групи призначені для обробки зовнішніх і внутрішніх поверхонь тіл обертання (циліндричної, конічної і фасонних), обробки плоских торцевих поверхонь (підрізання торців), нарізування різьби і деяких інших робіт. Для обробки отворів використовуються свердла, зенкери, розгортки та ін. Для нарізування різьб поряд із різьбонарізними різцями часто використають мітчики і плашки. Головний рух у всіх верстатів токарної групи — обертання заготовки. Подачею є поступальне переміщення інструментів уздовж або поперек осі шпинделя (поздовжня або поперечна). У машинобудуванні верстати токарної групи складають 30—40% від загального парку металорізальних верстатів. Залежно від масштабу виробництва, конфігурації, розмірів і маси деталей їхня обробка здійснюється на токарних верстатах різних типів. .

Історія Токарней верстает у простому вигляді був відом ще у ІІ тисячолітті до н. е. Доказами цього служать різці які були знайдені в 1949 проф. Б. Куфтіним при розкопуванні Анневського кургану у Грузії. Різець, що був знайдений, мав ріжучі кромки на обох кінцях стрижня, причому їхні геометричні форми різні. Даний різець застосовувався для обробки деревина, золота та срібла. Відомий також кам'яний рельеф, экий відносять до еліністичної епохи Єгипту (близько 300 до н. е.) на якому можна побачити, уперше, токарней верстает. Ван мав два стайки аз центрами, меж экими знаходилася деталь, що оброблялася. Її закріплення відбувалося зв'язуванням кінців стійок, які далеко виступали за лінію центрів. На деталь, що оброблялась накидували шнур, перетяганням якого забезпечувалося обертання. Одна людина обертала деталь, а інша вручну підставляла різець і знімала шар матеріалу. Перші відомості про гайку яка була виточена на токарному верстаті відносять до 362 р. н. е.

Основні типи токарних верстатів Токарно-лобові верстати Токарно-карусельні верстати Токарно-револьверний верстат Центрувально-відрізні верстати Багаторізцевий токарний верстат Токарні автомати і напівавтомати

Токарно-лобові верстати Лобові токарні верстати застосовуються для виготовлення деталей великого діаметра і малої довжини. Оброблювана заготовка встановлюється на планшайбі, закріпленої на шпинделі. Різець установлюють у різцетримачі. У передній бабці розміщена коробка швидкостей. Подача супорта здійснюється від шпинделя через коробку подач і ходовий вал. До недоліків лобових верстатів відносяться труднощі установки, вивірки і закріплення заготовки, а також виникнення вібрацій внаслідок великої ваги заготовки. У результаті зазначених причин лобові верстати поступаються карусельним верстатам.

Токарно-карусельні верстати Токарно-карусельні верстати призначені для виготовлення деталей великого діаметра і малої довжини.У токарно-карусельних верстатах вісь шпинделя розташовано вертикально, а торцева площина планшайби розташована в горизонтальній площині, внаслідок чого в значній мірі полегшується установка, вивірка і закріплення заготовок. Вага заготовки і сили різання сприймаються круговими напрямними планшайби, тому шпиндель розвантажений від згинаючих напруг і напруг крутіння, на відміну від лобових верстатів. Унікальні карусельні верстати для виготовлення деталей турбін мають планшайбу діаметром до 18 метрів.

Токарно-револьверний верстат Токарно-револьверний верстат — верстат токарної групи з револьверною головкою (замість задьої бабки), застосовується для багатоінструментальної обробки складних за конфігурацією поверхонь з пруткового матеріалу і штучних заготовок. На револьверних верстатах виконують операції точіння, розточування, свердління, зенкерування, накатування різьб та ін. Широке застосування отримали револьверні напівавтомати, головним чином обробні патрони з ЧПУ

Центрувально-відрізні верстати Верстати даного типу призначені для одночасної розрізки та центрування заготовки. До переваг верстатів даного типу можна віднести, те що під час обробки заготовки, відбувається поєднання двох операцій в одну, це дозволяє значно скоротити

Багаторізцевий токарний верстат Багаторізцевий токарний верстат — верстат токарної групи, на котрому відбувається обробка заготовок одночасно декількома різцями, встановленими на поздовжньому і поперечному супортах. Кожен з різців оброблює певну ділянку деталі, що значно скорочує час роботи супорта. Існують багаторізцеві токарні автомати і напівавтомати

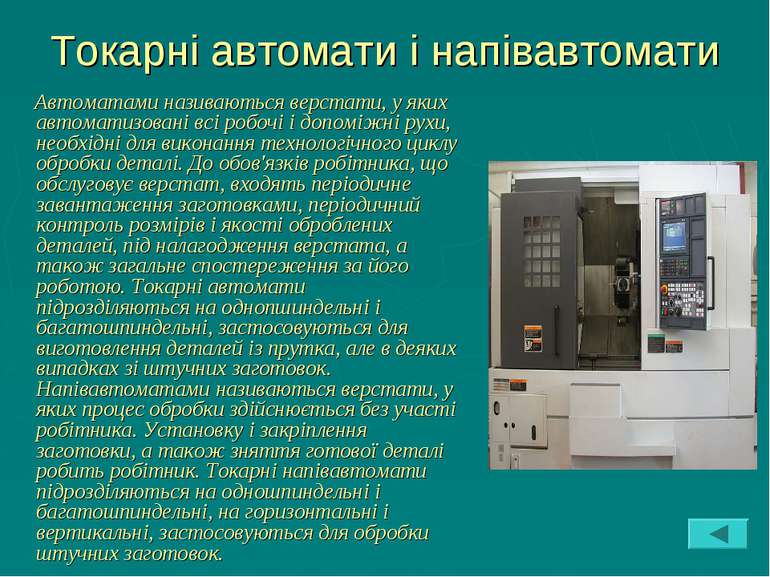

Токарні автомати і напівавтомати Автоматами називаються верстати, у яких автоматизовані всі робочі і допоміжні рухи, необхідні для виконання технологічного циклу обробки деталі. До обов'язків робітника, що обслуговує верстат, входять періодичне завантаження заготовками, періодичний контроль розмірів і якості оброблених деталей, під налагодження верстата, а також загальне спостереження за його роботою. Токарні автомати підрозділяються на однопшиндельні і багатошпиндельні, застосовуються для виготовлення деталей із прутка, але в деяких випадках зі штучних заготовок. Напівавтоматами називаються верстати, у яких процес обробки здійснюється без участі робітника. Установку і закріплення заготовки, а також зняття готової деталі робить робітник. Токарні напівавтомати підрозділяються на одношпиндельні і багатошпиндельні, на горизонтальні і вертикальні, застосовуються для обробки штучних заготовок.

Вимоги до інструментів На токарних верстатах застосовують різноманітний різальний інструмент. Кожен різальний інструмент працює в важчих умовах, ніж будь-яка деталь машини, тому до матеріалу інструмента пред'являються особливі вимоги. Використають такі матеріали для виготовлення інструментів: вуглецеві інструментальні і леговані інструментальні сталі; швидкорізальні сталі; тверді сплави; мінералокераміку; надтверді матеріали і алмази.

Перша вимога висока твердість. Якщо твердість інструмента нижче твердості заготовки, то він буде м'яти, а не різати. Твердість інструмента HRC 60…65, а заготовки HRC 15…20. Меншу твердість мають свердла, зенкера і мітчики.

Друга вимога висока зносостійкість, тому що інструмент зазнає велике тертя і піддається зношуванню.

Третя вимога висока теплостійкість, тобто здатність зберігати ріжучі властивості при високій температурі. Твердість вуглецевої інструментальної і швидкорізальної сталі приблизно однакова, але теплостійкість вуглецевої стали 200 °C, швидкорізальної 600 °C.

Четверта вимога висока механічна міцність, тому що інструмент при роботі сприймає значні сили різання. Матеріал інструмента повинен добре працювати на вигин і стиск. Крім цього матеріал інструмента повинен мати гарну теплопровідність, добре шліфуватися і прожарюватися.

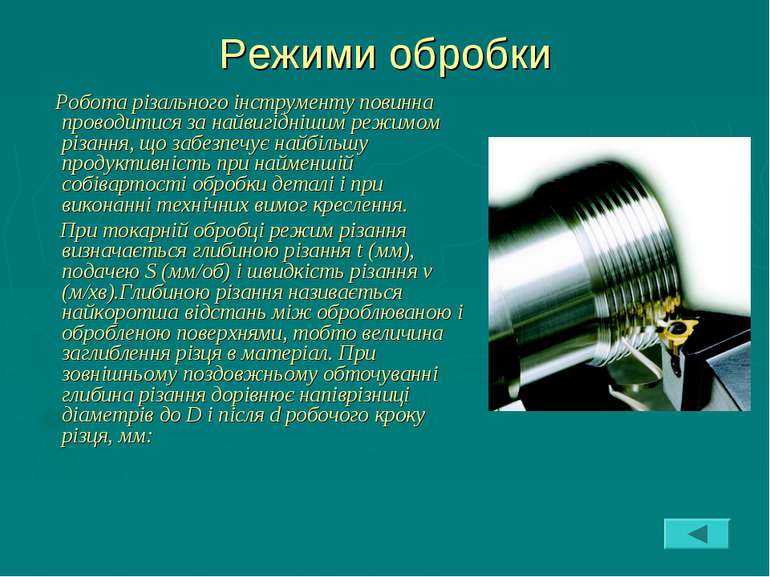

Режими обробки Робота різального інструменту повинна проводитися за найвигіднішим режимом різання, що забезпечує найбільшу продуктивність при найменшій собівартості обробки деталі і при виконанні технічних вимог креслення. При токарній обробці режим різання визначається глибиною різання t (мм), подачею S (мм/об) і швидкість різання v (м/хв).Глибиною різання називається найкоротша відстань між оброблюваною і обробленою поверхнями, тобто величина заглиблення різця в матеріал. При зовнішньому поздовжньому обточуванні глибина різання дорівнює напіврізниці діаметрів до D і після d робочого кроку різця, мм:

Висновок Кожного року виготовляється все більш новіші деталі до токарного верстата, а це значить що він потрібний нам не тільки на сьогоднішній день, а й і на все майбутнє!

Література Попов В.В. Как самому сделать токарный станок Издательство: PROXXON. Год издания: 2006. Страниц: 19 Автор: А. Ловыгин, А. Васильев, С. Кривцов. Год издания: 2006. Издат.: Эльф ИПР. Страниц: 286

Схожі презентації

Категорії