Презентація на тему:

Мікроструктура покриття системи Мікроструктура покриття системи

Завантажити презентацію

Мікроструктура покриття системи Мікроструктура покриття системи

Завантажити презентаціюПрезентація по слайдам:

Відновлення поверхонь, що працюють в умовах тертя метала по металу і дії ударних навантажень Об’єкти обертальні деталі верстатів і машин, пари тертя колесо-рейка, різальний інструмент, валки прокатних станів, штампи, підшипники, зубчасті колеса, кулачки і проштовхувачі переваги ПІДВИЩЕННЯ ЗНОСОСТІЙКОСТІ В 3—10 РАЗІВ Відновлення пари тертя колесо-рейка Наплавленням Напиленням

ІНЖЕНЕРІЯ ПОВЕРХНІ НАНЕСЕННЯ ЗНОСОСТІЙКИХ ПОКРИТТІВ НА ПАРИ ТЕРТЯ КОЛЕСО-РЕЙКА Наплавленням під флюсом Плазмовим напиленням ДЕТАЛІ ЛЕЗВІЙНОГО ТИПУ ТОНКОСТІННІ ЕЛЕМЕНТИ АРГОНОДУГОВИМ НАПЛАВЛЕННЯМ ВОДНЕВОКИСНЕВИМПОЛУМ”ЯМ

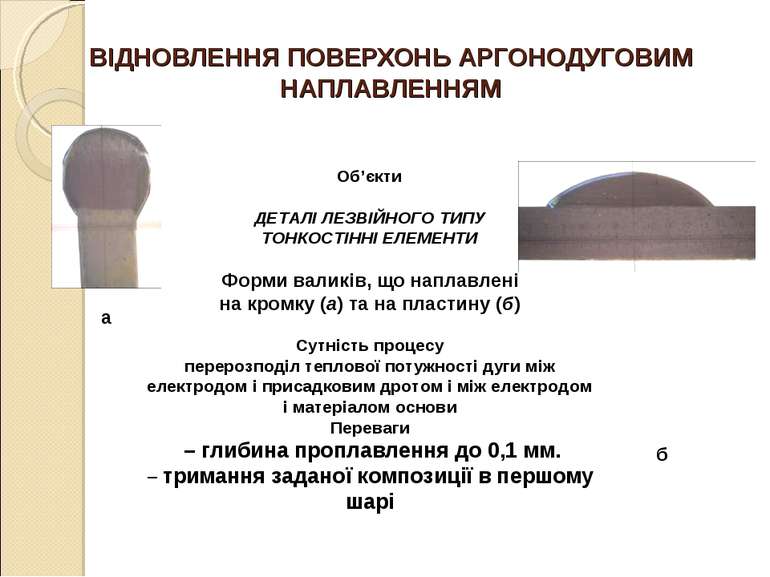

ВІДНОВЛЕННЯ ПОВЕРХОНЬ АРГОНОДУГОВИМ НАПЛАВЛЕННЯМ Об’єкти ДЕТАЛІ ЛЕЗВІЙНОГО ТИПУ ТОНКОСТІННІ ЕЛЕМЕНТИ Форми валиків, що наплавлені на кромку (а) та на пластину (б) Сутність процесу перерозподіл теплової потужності дуги між електродом і присадковим дротом і між електродом і матеріалом основи Переваги – глибина проплавлення до 0,1 мм. – тримання заданої композиції в першому шарі а б

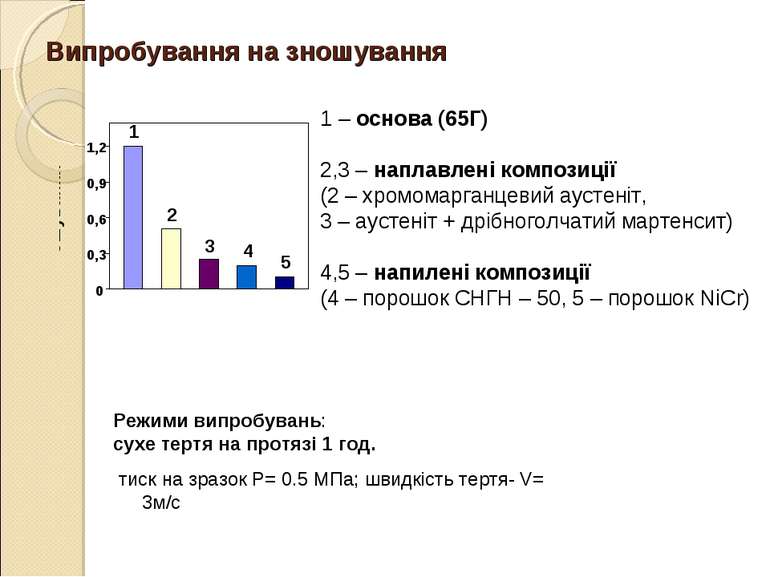

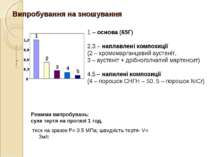

Випробування на зношування 1 – основа (65Г) 2,3 – наплавлені композиції (2 – хромомарганцевий аустеніт, 3 – аустеніт + дрібноголчатий мартенсит) 4,5 – напилені композиції (4 – порошок СНГН – 50, 5 – порошок NiCr) Режими випробувань: сухе тертя на протязі 1 год. тиск на зразок Р= 0.5 МПа; швидкість тертя- V= 3м/с

ЗАГАЛЬНИЙ ВИГЛЯД УСТАНОВКИ ІОННО-ПЛАЗМОВОГО ПЛАКУВАННЯ ПОРОШКІВ Основні технічні характеристики Маса установки, кг: 2500; Максимальна споживча потужність, кВт: 90; Граничне розрядження в камері напилення, Па 2,66 10-3; Розрядження при роботі з легуючим газом, Па 2,66 10-1; Час досягнення граничного розрядження, хв не більше 45; Одноразове завантаження камери, кг не більше 10; Швидкість обертання завантажувального пристрою, 2...10 НАНЕСЕННЯ ЗНОСОСТІЙКИХ ПОКРИТТІВ НА РІЖУЧИЙ ІНСТРУМЕНТ (ЛЕЗА, СКАЛЬПЕЛІ, ГОЛКИ І Т.П.) ІОННО-ПЛАЗМОВИМ МЕТОДОМ

ЧАСТИНКИ ПОРОШКУ Al2O3 ПЛАКОВАНІ ТИТАНОМ ТА АЛЮМІНІЄМ (х 800) Частинка порошку NiAl після плакування (х800) r – радіус вихідної частинки, R – радіус плакованої частинки; h – товщина оболонки. Частинки порошку після механічного змішування с аеросилом (х 200)

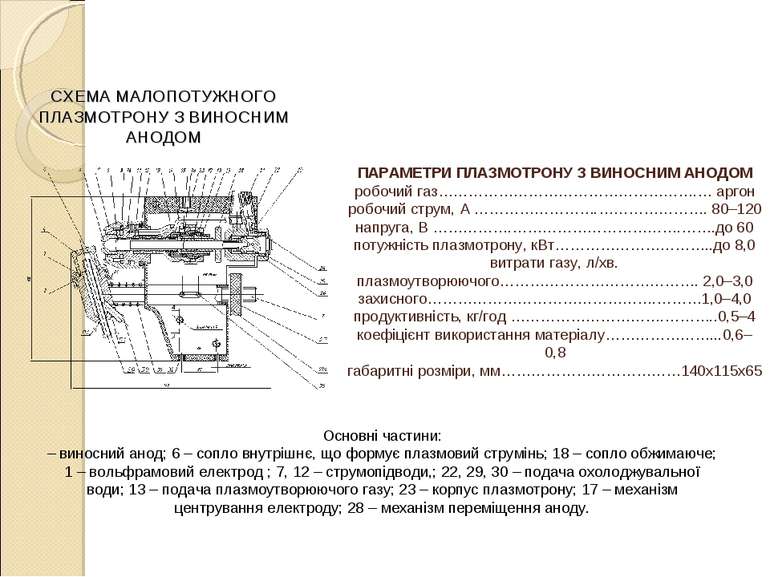

СХЕМА МАЛОПОТУЖНОГО ПЛАЗМОТРОНУ З ВИНОСНИМ АНОДОМ ПАРАМЕТРИ ПЛАЗМОТРОНУ З ВИНОСНИМ АНОДОМ робочий газ…………………………………………….… аргон робочий струм, А …………………….…………………. 80–120 напруга, В …………….…………………………….…….до 60 потужність плазмотрону, кВт…………………………..до 8,0 витрати газу, л/хв. плазмоутворюючого…………………………………. 2,0–3,0 захисного……………………………………….………1,0–4,0 продуктивність, кг/год ………………………….………..0,5–4 коефіцієнт використання матеріалу…………………...0,6–0,8 габаритні розміри, мм………………………………140х115х65 Основні частини: – виносний анод; 6 – сопло внутрішнє, що формує плазмовий струмінь; 18 – сопло обжимаюче; 1 – вольфрамовий електрод ; 7, 12 – струмопідводи,; 22, 29, 30 – подача охолоджувальної води; 13 – подача плазмоутворюючого газу; 23 – корпус плазмотрону; 17 – механізм центрування електроду; 28 – механізм переміщення аноду.

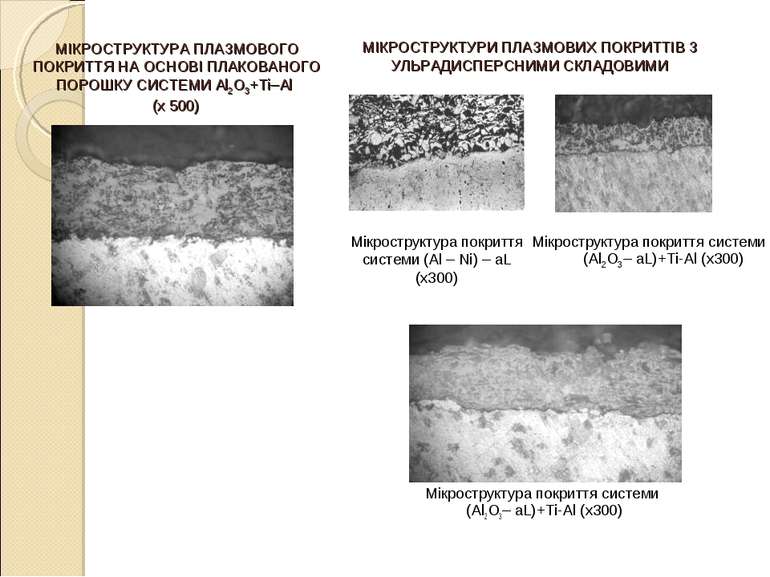

МІКРОСТРУКТУРА ПЛАЗМОВОГО ПОКРИТТЯ НА ОСНОВІ ПЛАКОВАНОГО ПОРОШКУ СИСТЕМИ Al2O3+Ti–Al (х 500) МІКРОСТРУКТУРИ ПЛАЗМОВИХ ПОКРИТТІВ З УЛЬРАДИСПЕРСНИМИ СКЛАДОВИМИ Мікроструктура покриття системи (Al – Ni) – aL (х300) Мікроструктура покриття системи (Al2O3– aL)+Ti-Al (х300) Мікроструктура покриття системи (Al2O3– aL)+Ti-Al (х300)

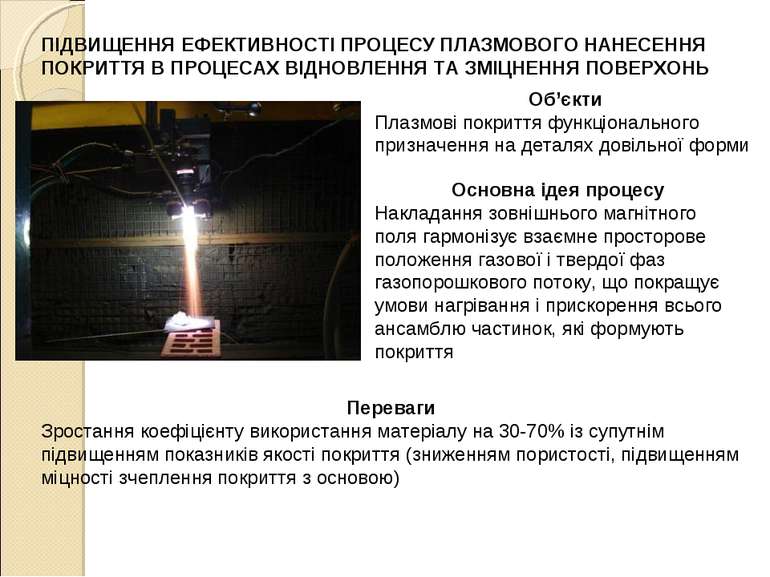

ПІДВИЩЕННЯ ЕФЕКТИВНОСТІ ПРОЦЕСУ ПЛАЗМОВОГО НАНЕСЕННЯ ПОКРИТТЯ В ПРОЦЕСАХ ВІДНОВЛЕННЯ ТА ЗМІЦНЕННЯ ПОВЕРХОНЬ Об’єкти Плазмові покриття функціонального призначення на деталях довільної форми Основна ідея процесу Накладання зовнішнього магнітного поля гармонізує взаємне просторове положення газової і твердої фаз газопорошкового потоку, що покращує умови нагрівання і прискорення всього ансамблю частинок, які формують покриття Переваги Зростання коефіцієнту використання матеріалу на 30-70% із супутнім підвищенням показників якості покриття (зниженням пористості, підвищенням міцності зчеплення покриття з основою)

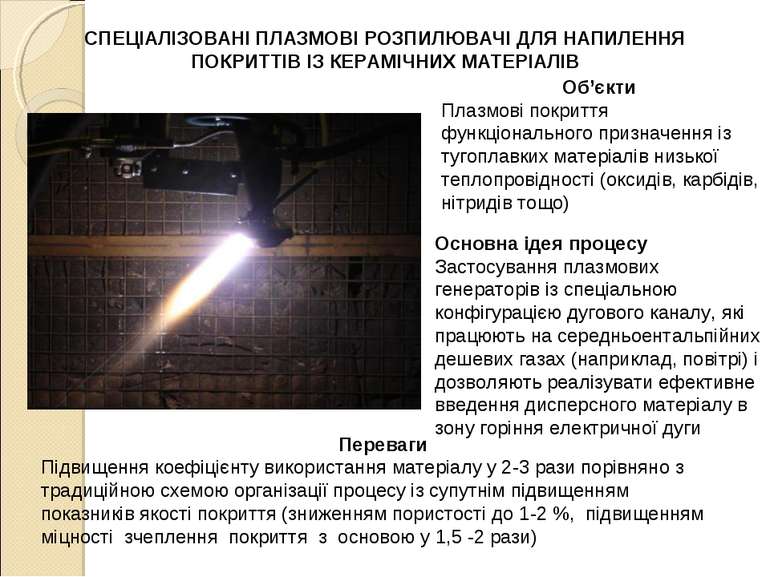

СПЕЦІАЛІЗОВАНІ ПЛАЗМОВІ РОЗПИЛЮВАЧІ ДЛЯ НАПИЛЕННЯ ПОКРИТТІВ ІЗ КЕРАМІЧНИХ МАТЕРІАЛІВ Об’єкти Плазмові покриття функціонального призначення із тугоплавких матеріалів низької теплопровідності (оксидів, карбідів, нітридів тощо) Основна ідея процесу Застосування плазмових генераторів із спеціальною конфігурацією дугового каналу, які працюють на середньоентальпійних дешевих газах (наприклад, повітрі) і дозволяють реалізувати ефективне введення дисперсного матеріалу в зону горіння електричної дуги Переваги Підвищення коефіцієнту використання матеріалу у 2-3 рази порівняно з традиційною схемою організації процесу із супутнім підвищенням показників якості покриття (зниженням пористості до 1-2 %, підвищенням міцності зчеплення покриття з основою у 1,5 -2 рази)

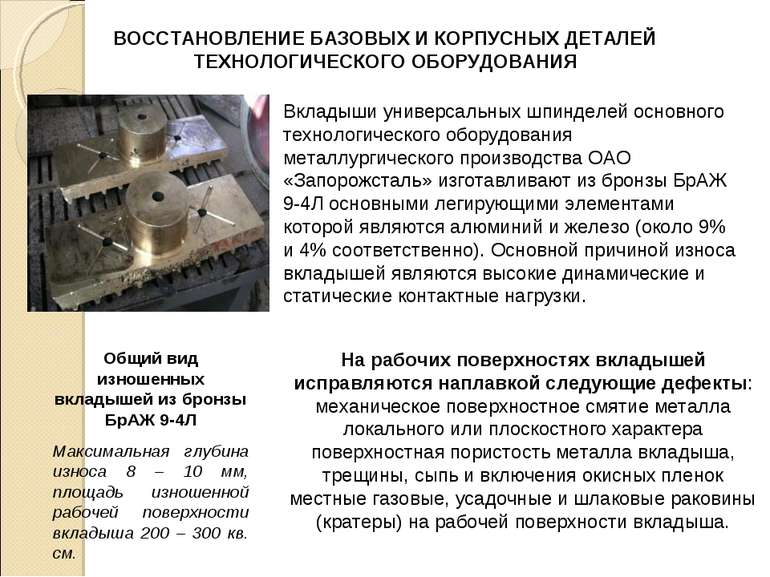

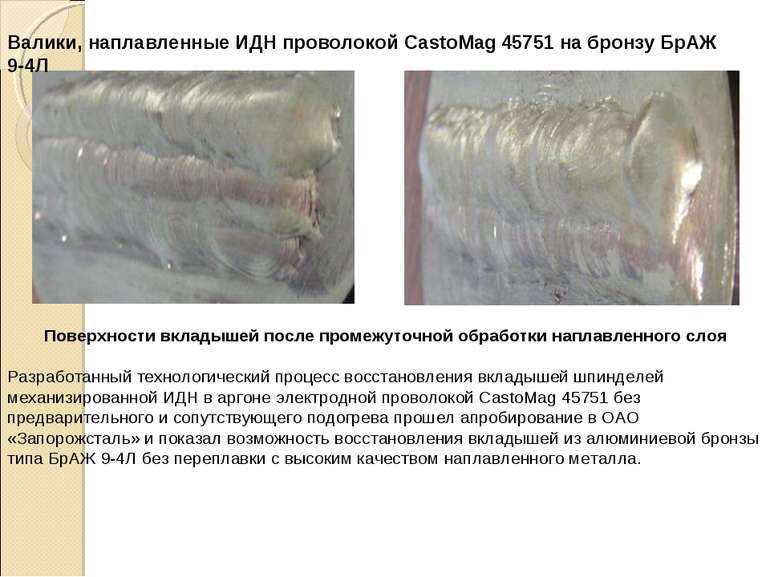

ВОССТАНОВЛЕНИЕ БАЗОВЫХ И КОРПУСНЫХ ДЕТАЛЕЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Вкладыши универсальных шпинделей основного технологического оборудования металлургического производства ОАО «Запорожсталь» изготавливают из бронзы БрАЖ 9-4Л основными легирующими элементами которой являются алюминий и железо (около 9% и 4% соответственно). Основной причиной износа вкладышей являются высокие динамические и статические контактные нагрузки. На рабочих поверхностях вкладышей исправляются наплавкой следующие дефекты: механическое поверхностное смятие металла локального или плоскостного характера поверхностная пористость металла вкладыша, трещины, сыпь и включения окисных пленок местные газовые, усадочные и шлаковые раковины (кратеры) на рабочей поверхности вкладыша. Общий вид изношенных вкладышей из бронзы БрАЖ 9-4Л Максимальная глубина износа 8 – 10 мм, площадь изношенной рабочей поверхности вкладыша 200 – 300 кв. см.

Применение механизированной импульсно – дуговой наплавки бронзы плавящимся электродом в инертных газах по сравнению с более распространенной наплавкой сплава MIG – способом с непрерывной дугой обеспечивает следующие преимущества: ü повышение стойкость наплавленного металла против образования трещин ü снижение пористости и количества окисных включений в металле наплавочных валиков ü обеспечение мелкокапельного переноса электродного металла с минимальным разбрызгиванием ü уменьшение количества вредных газов и паров, выделяющихся из зоны наплавки ü улучшение формирования валиков при наплавке во всех пространственных положениях ü возрастание в 3 – 4 раза производительности наплавочных работ по сравнению с наплавкой TIG упрощение и легкость освоения сварщиками техники выполнения ИДН бронз Состояние изношенных поверхностей вкладышей

Валики, наплавленные ИДН проволокой CastoMag 45751 на бронзу БрАЖ 9-4Л Поверхности вкладышей после промежуточной обработки наплавленного слоя Разработанный технологический процесс восстановления вкладышей шпинделей механизированной ИДН в аргоне электродной проволокой CastoMag 45751 без предварительного и сопутствующего подогрева прошел апробирование в ОАО «Запорожсталь» и показал возможность восстановления вкладышей из алюминиевой бронзы типа БрАЖ 9-4Л без переплавки с высоким качеством наплавленного металла.

Схожі презентації

Категорії