Презентація на тему:

Технологічне обладнання галузі

Завантажити презентацію

Технологічне обладнання галузі

Завантажити презентаціюПрезентація по слайдам:

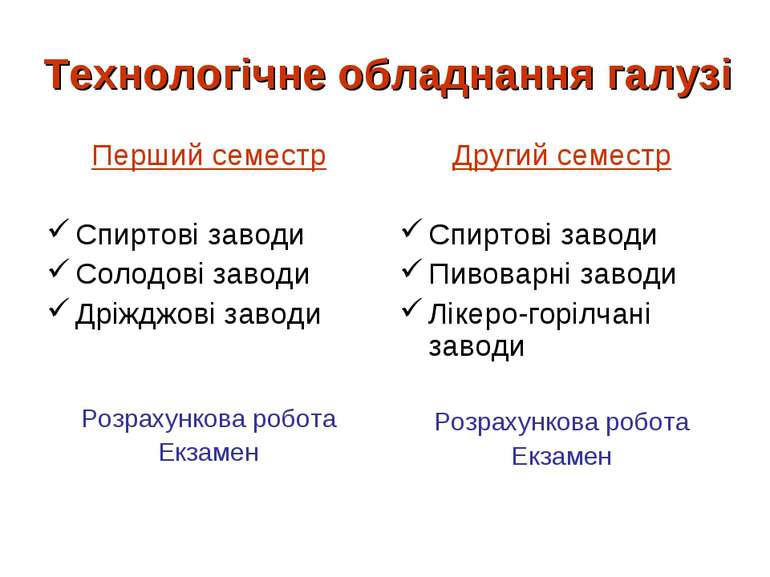

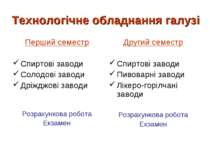

Технологічне обладнання галузі Перший семестр Спиртові заводи Солодові заводи Дріжджові заводи Розрахункова робота Екзамен Другий семестр Спиртові заводи Пивоварні заводи Лікеро-горілчані заводи Розрахункова робота Екзамен

Основні вимоги до технологічного обладнання Дуже важливо, щоб конструкція машин і апаратів задовольняла вимогам технологічного процесу. При впливі на оброблюваний матеріал потрібно враховувати фізико-механічні властивості продукту, швидкість його руху через апарат, а також вплив нагрівання, охолодження, здрібнювання, перемішування, стиску і т.д. При цьому втрати сировини, напівфабрикатів і готової продукції виключаються чи зводяться до мінімуму. Машини й апарати повинні займати можливо меншу площу й об’єм будівель, мати мінімальну витрату енергії, води, пари, невелику металоємність. Конструкція машин і апаратів повинна мати механічну міцність, стійкістю і довговічністю. Міцність і стійкість у роботі забезпечують безпеку експлуатації, довговічність чи термін придатності машини й апарата до виконання технологічного процесу, закладеного в їх конструкції. При розрахунках величина довговічності береться зі спеціальних нормативів. Необхідно, щоб в експлуатації апарати і машини мали зручність і простотою зборки, розбирання, ремонту й обслуговування, безперебійністю в роботі і задовольняли усім вимогам техніки безпеки. Апаратура повинна мати автоматичне керування, бути цілком укомплектована контрольно-вимірювальними приладами і захисними пристроями, що попереджають аварії у випадку виходу з ладу робочих чи органів вузлів, відповідати високим санітарно-гігієнічним вимогам, що виключають можливість забруднення й інфікування продукту. Дуже важливо, щоб машини й апарати володіли високими техніко-економічними показниками, до яких відносяться продуктивність, вартість, витрати на експлуатацію і собівартість одержуваної продукції. Собівартість продукції характеризує ступінь досконалості устаткування, технологічного процесу і відображається вплив усіх показників. Конструкція машин і апаратів повинна задовольняти вимогам технічної естетики. Ці вимоги відносяться також і до планування виробничих ділянок і цехів у цілому.

Матеріали для виготовлення обладнання Потрібно, щоб матеріали мали необхідними механічними, теплофізичні й інші властивості, що відповідають умовам роботи. Важливо, щоб матеріали, з яких виготовлене устаткування, не надавали продукту сторонні запахи, присмак, не змінювали колір, не вступали з ним у хімічну взаємодію; застосовуване в конструкціях сполучення матеріалів не створювало електролітичні процеси, що шкідливо впливають на якість продуктів. Необхідно, щоб матеріали були економічно доцільні. Найпоширенішими матеріалами для виготовлення устаткування є сталь і чавун. Чавуни володіють високими ливарними властивостями, але низкою корозійною стійкістю. З чавуна відливають корпуса насосів, компресорів, станини машин і апаратів і інші деталі. Зі звичайної сталі виготовляють багато деталей машин і апаратів. Сталі пластичні, зварюються, добре обробляються, витримують великі навантаження, але в зв'язку з низькою корозійною стійкістю поверхні деталей вимагають захисних покриттів. Леговані сталі мають у своєму складі в невеликій кількості кольорові метали. Нержавіючі і кислотостійкі сталі є сплавами заліза з хромом і заліза з хромом і нікелем. Рекомендуються сплави марок Х18Н9, Х18Н12, Х17, ХНВ і ін. З цих сплавів виготовляють деталі, що знаходяться в дотику з продуктами. Широке застосування одержали сплави міді з оловом і цинком: бронза марок Бр-АЖ9-4, БР-АЗН10-4-4 і латунь. З бронзи виготовляється різна арматура і багато деталей машин (корпуса насосів, клапани, шнеки, шестірні, втулки й ін.). Латунь застосовується для виготовлення теплообмінної апаратури, що має високу теплопровідність, спиртових ректифікаційних колон і перегінних кубів. Усі деталі й арматура зі сплавів міді, що стикаються з продуктами, покриваються харчовим оловом марки О-1 чи хромуються. Широке поширення на заводах одержали резервуари різної ємності з залізобетону. З дерева виготовляється допоміжна тара. Спеціальна (харчова) гума застосовується для виготовлення прокладок і шлангів; скло - для трубопроводів.

Полімерні матеріали Полімерні матеріали мають велику міцність, високу корозійну стійкість і малу щільність. фаоліт — фенолформальдегідна смола з наповнювачем з азбесту. Він має велику міцність і хімічну стійкість при температурах від -30 до +120°С. Застосовується для виготовлення збірників і трубопроводів; текстоліт — спресована бавовняна чи скляна тканина, просочена фенолформальдегідною смолою. Застосовується для виготовлення шестерень, що працюють без шуму; тефлор (фторопласт-4) — продукт полімеризації тетрафторетилену. Має високу теплостійкість і хімічну стійкість, більш високу, чим платина, золото, емаль, скло, спеціальні сплави і всі пластмаси. Він не розчиняється в гарячих кислотах, міцних лугах, царській горілці й інших агресивних розчинниках, еластичний і міцний. Тефлор використовується для виготовлення мембран, тонкостінних склянок, прокладок і т.д. Велика апаратура не виготовлюється з тефлора через високу вартість; поліетилен — використовується для виготовлення резервуарів. Такі резервуари не мають потребу в захисних покриттях, легко миються. Невеликі резервуари одержують методом видування, великі зварюються з аркушів. Для міцності резервуари великої ємності поміщаються в металеві каркаси; склопластики і вініпласт — використовуються для виготовлення резервуарів. По міцності склопластики не уступають чорним і кольоровим металам і їх сплавам і в той же час легше стали в 4,5 рази.

Захисні покриття Загальні вимоги: не пропускати в продукт шкідливі хімічні речовини; бути стійкими до будь-яких виноматеріалів; не додавати рідині сторонні запахи, присмаки і не впливати на колір і прозорість; не реагувати з миючими і дезинфікуючими засобами, застосовуваними для очищення резервуарів, а також з речовинами, використовуваними при обробці виноматеріалів; бути довговічними в експлуатації, протистояти ударам, що можуть бути при транспортуванні і переміщенні резервуарів із продуктами і без них; осади з поверхні покрить повинні легко змиватися.

Захисні покриття Склоемаль Застосовується для покриття внутрішньої поверхні тільки металевих резервуарів і труб. Покриття виконується на спеціальних заводах, що має відповідне устаткування. Це один із кращих видів покриття. Він непроникний для соків, вина, спирту, миючих і дезінфікуючих засобів. З поверхні покриття легко змиваються залишки гущавини і вина. Покриття мають високу термічну стійкість і при дбайливій експлуатації зберігаються багато десятків років. Механічна міцність емалевого покриття перевіряється способом обстукування (без зусиль) дерев'яним молотком масою 250 г, обтягнутим на бойку шкірою. Після ударів емаль не повинна розтріскуватися. До недоліків емалевого покриття, які варто враховувати при експлуатації, відносяться: чутливість до ударів і перевантажень. Не допускаються удари і високий тиск при заповненні, транспортуванні, установці і розвантаженні; сприйнятливість до місцевих перегрівів і різких перепадів температури. Порожні нагріті резервуари і труби не можна заповнювати охолодженими рідинами; нестійкість до дій лужних розчинів, що не повинні застосовуватися в якості миючих і дезинфікуючих засобів.

Захисні покриття Клей БФ Клеї БФ-2 і БФ-4 (ТУ МХП 1367-49) застосовуються для покриття внутрішніх поверхонь невеликих металевих резервуарів, а також апаратів і окремих деталей. Металева поверхня очищається піскоструминним апаратом чи сталевими щітками до утворення рівномірної шорсткості і за 5 хв до нанесення плівки протирається ацетоном і денатурованим спиртом. При великій в'язкості клей розбавляється спиртом-ректифікатом. Клей наноситься в три шари, кожен шар піддається сушінню спочатку при температурі 16-18°С, далі при 60°С, а потім при 180°С. Останній шар витримується 10-15 хв при 200°С. При нанесенні наступного шару температура розігрітого резервуара всякий раз знижується поступово. Плівка з клею БФ не розчиняється під дією спирту і лугів, але нестійка до сірчистого газу.

Захисні покриття Лак ХС-76 Лак наноситься на ґрунт ХС-04. Для зменшення в'язкості лаку ХС-76 і ґрунту ХС-04 застосовується розчинник Р-4, що складається із суміші ацетону, бутилацетону чи етилацетату. Перед нанесенням покриття очищена поверхня металевих резервуарів протравлюється технічною соляною кислотою чи 10-12%-ним р-ном сірчаної кислоти. Після цього поверхня промивається водою, потім 10-12%-ним розчином кальцинованої соди і знову чистою водою. У випадку, якщо поверхня резервуара має вм'ятини і шви, попередньо використовується шпаклівка, приготовлена з ґрунту ХС-04 (4-5 частин) і здрібненого азбесту (1 частина). При покритті спочатку наноситься ґрунт ХС-04 у три шари. Третій шар складається із суміші ґрунту і лаку в співвідношенні 1:1. Кожен нанесений шар ґрунту сушиться протягом доби. На добре висушений ґрунт наноситься лак у три шари. Перший і другий шари лаку сушаться протягом 2-3 год, а останній – 10-12 діб чи 15-20 год, якщо сушіння йде при температурі 80-85°С. Ґрунт і лак наносяться пензлем чи пульверизатором. Після сушіння останнього шару лаку в резервуар наливається вода, через 24 год береться її проба, підігрівається до 35-45°С и перевіряється на присутність стороннього запаху чи присмаку. При наявності запаху чи присмаку сушіння резервуара продовжується до повного їхнього видалення. Перед експлуатацією резервуари, покриті лаком ХС-76, промиваються водою і 5-7%-ним р-ном соди при температурі не вище 80°С. Дезінфекція проводиться розчином сірчистого ангідриду концентрацією не вище 8%, перманганатом калію чи іншими засобами. Пропарювання не допускається.

Захисні покриття Емаль ХСЕ-А На основі лаку ХС-76 виготовляється емаль ХСЕ-А для покриття поверхонь металевих резервуарів, Емаль готується в два прийоми. Спочатку на 2 л лаку ХС-76 береться 700 г порошку двоокису титану і протягом 2 діб перемішується в механічному змішувачі. Далі, на кожні 10 кг приготовленої суміші береться 5 л лаку ХС-76 і перемішується до одержання однорідної маси. Одночасно з емаллю готується ґрунт. Для готування ґрунту береться 2 л лаку ХС-76 і 800-900 г алюмінієвої пудри і ретельно перемішується. Підготовка поверхні і покриття ґрунтом такі ж, як при покритті лаком ХС-76. Коли ґрунт висохне, наноситься перший шар емалі твердим пензлем, обгорненим марлею. Після висихання наносяться ще чотири шари. Сушіння кожного з трьох перших шарів триває 12-16 год, а четвертого – 30-40 год при температурі 40°С. Загальна товщина плівки емалі повинна бути не менша 0,3 мм. Емаль має білий колір, що полегшує контроль за мийкою резервуарів. Після промивання резервуари заповнюються в першу чергу ординарними винами і тільки в наступному - високоякісними виноматеріалами.

Захисні покриття Епоксидні смоли Епоксидні смоли застосовуються для покриття як металевих, так і залізобетонних резервуарів. Підготовлена до нанесення покриття внутрішня поверхня сталевих резервуарів протирається дрантям, змоченим ацетоном, і сушиться. Алюмінієві стінки покривають травильною пастою. Покриття наноситься в три шари загальною товщиною не менше 0,8 мм. Перший шар - ґрунт ЕП-01 - складається із суміші епоксидної смоли ЕД-5 - 55,1%, залізного сурику - 23,6%, ацетону чи розчинника Р-4 - 21,3%. Перед уживанням до цієї суміші додається поліетиленполіамін - 3,6% маси суміші. Ґрунт наноситься на поверхню пензлем тонким шаром і сушиться протягом 8 год при 20-25°С. Другий шар - ґрунт ЕП-002 - складається із суміші епоксидної смоли ЕД-5 - 70% і каоліну - 70%. Перед нанесенням до суміші додається поліетиленполіамід - 4,4% маси суміші. Ґрунт наноситься шаром товщиною 0,2-0,3 мм за допомогою гумового шпателя (товщина його 7-9 мм) чи шпателя з гнучкої сталі. Сушіння продовжується 10-12 год при 20-25°С. Третій шар - емаль ЕП-73 біла - складається із суміші епоксидної смоли ЕД-6 - 56,5%, оксиду титану - 24,3%, ацетону - 19,2%. Перед уживанням до суміші додається поліетиленполіамін у кількості 3,7% маси суміші. Шар емалі товщиною 1,0-0,2 мм наноситься пензлем і сушиться повітрям протягом 12 год при 20-25°С, а потім при 60°С протягом 24 год. Сушіння гарячим повітрям, що подається з електрокалорифера вентилятором у резервуар, закінчується протягом 3 год при 120-140°С. Сушіння повітрям, насиченим водяною парою, не допускається.

Захисні покриття Епросин Е Епросини Е1, Е2В, Е22 застосовуються для захисних покрить залізних і залізобетонних резервуарів, призначених для збереження вина. Епросин Е1 використовується для ґрунтового покриття, а епросини Е2В и Е22 - для верхнього шару. Епросини виготовляються на базі епоксидної смоли. Спочатку поверхня покривається ґрунтом, що складається з 100 частин епросину Е1 і 4,7 частин (по масі) затверджувача. Суміші готуються в невеликій посудині, краще з закругленим дном, у кількості не більш 500 г. Суміш у такій кількості робітник може витратити раніш, ніж вона затвердіє. Шар ґрунту товщиною 0,2-0,4 мм рівномірно наноситься шпателем. Ґрунт сушиться 48 год при 20-25°С. Залізобетонні резервуари покриваються епросином тільки нові, що не були в експлуатації. Перед покриттям внутрішні стінки їх обробляються сумішшю А-300 і після висихання наноситься шар ґрунту, а потім захисні шари, як і в металевих резервуарів. Резервуари після покриття спочатку миються 1%-ним розчином оцтової кислоти, потім 5-7%-ним розчином соди, обполіскуються чистою водою і після висихання заповнюються виноматеріалами. Епросинові покриття стійкі до вина, спирту, до 30%-них розчинів сірчаної і соляної кислот, не змінюють своїх якостей у діапазоні температур від -40 до +70°С. При збереженні червоних вин поверхня резервуарів не фарбується.

Захисні покриття Покриття ППП Захисне покриття ППП для залізобетонних резервуарів складається зі сплаву парафіну (82%), поліетилену (8%) і поліізобутилену (10%). Для готування сплаву в реактор з паровим чи електричним обігрівом, який обладнаний мішалкою, завантажується парафін. Після того як парафін розплавиться, при безупинному перемішуванні до нього додається поліетилен високого тиску. Суміш нагрівається і витримується при температурі 150°С протягом 3-4 год, після чого в неї завантажується поліізобутилен. Маса протягом 5-6 год витримується при температурі 150-180°С і безперервно перемішується до одержання однорідності. Якщо суміш використовується не відразу, то вона розливається у форми, а перед уживанням розплавляється при температурі 180°С. Однорідна розплавлена маса наноситься пензлем на суху чисту поверхню в один шар. Після остигання для видалення нерівностей поверхня оплавляється паяльною лампою чи газовим пальником. Для видалення парафінового запаху покриття обмазується бентонітовою глиною і через 4-7 год змивається струменем холодної води. Резервуар провітрюється і використовується для збереження й обробки виноматеріалів. Термін служби покриття ППП не менш п'яти років.

Схожі презентації

Категорії