Презентація на тему:

Дефекти зварних з’єднань

Завантажити презентацію

Дефекти зварних з’єднань

Завантажити презентаціюПрезентація по слайдам:

Хустський професійний ліцей Розробники: викладач спецтехнології Чопик Р. В. старший майстер Слодовнік А. О. 2011р. Дефекти зварних з’єднань

Міждержавний стандарт ГОСТ30242-97 ВСТАНОВЛЮЄ КЛАСИФІКУЄ ВИЗНАЧАЄ ОСНОВНІ ДЕФЕКТИ ШВІВ “Дефекти з’єднань при зварюванні металів плавленням” “Дефекти регламентує”

Мал.1 Гарячі тріщини в зварних з’єднаннях: 1,2 – повздовжні, 3,4 – поперечні в шві та навколошовній зоні; 5 – поперечні тріщини по товщині зварювального металу Мал.2. Характер холодних тріщин Мал.3 Види дефектів у зварних з’єднаннях: а – наплив; б – підріз; в – непровар; г – зовнішні тріщини і пори; д – внутрішні тріщини і пори; е – внутрішній не провар; ж – шлакові включення Дефект – це відхилення від норм, передбачених стандартами і технічними умовами на зварні з’єднання

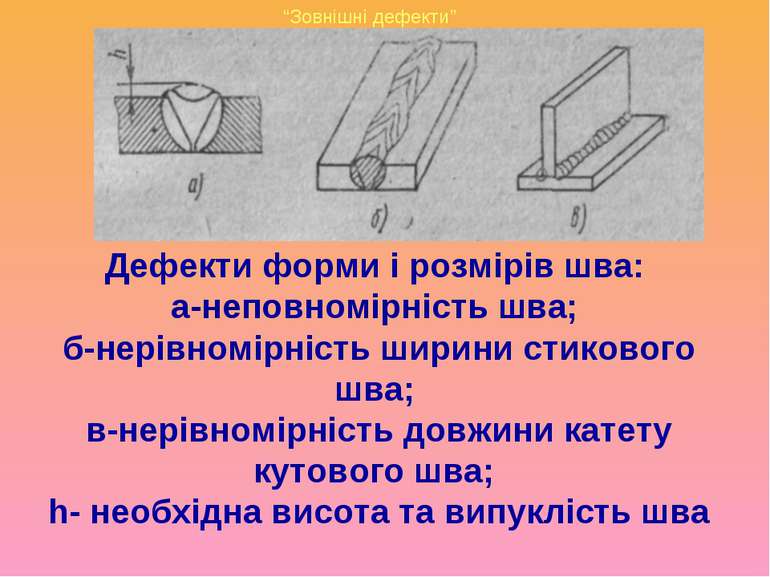

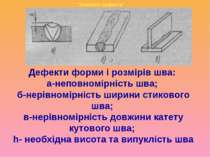

Дефекти форми і розмірів шва: а-неповномірність шва; б-нерівномірність ширини стикового шва; в-нерівномірність довжини катету кутового шва; h- необхідна висота та випуклість шва “Зовнішні дефекти”

Загальні причини утворення дефектів Низька кваліфікація зварника Невідповідність хімічного складу присадного дроту до метала основи Помилки в виборі режиму зварювання “Це важливо”

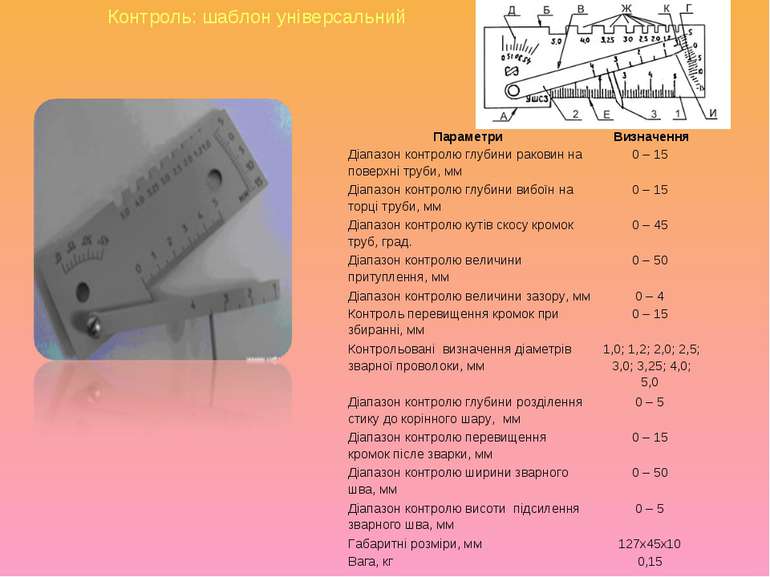

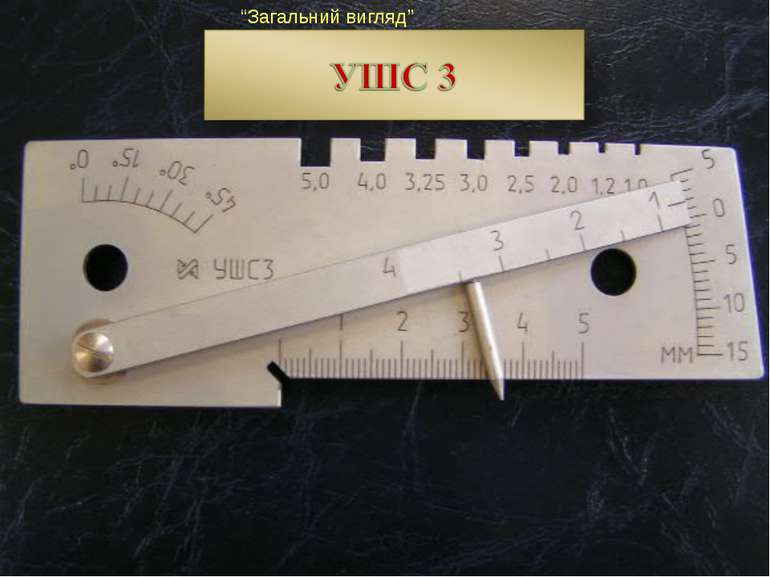

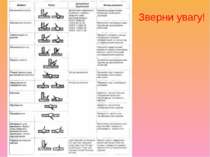

Контроль: шаблон універсальний Параметри Визначення Діапазон контролю глубини раковин на поверхні труби, мм 0 – 15 Діапазон контролю глубини вибоїн на торці труби, мм 0 – 15 Діапазон контролю кутів скосу кромок труб, град. 0 – 45 Діапазон контролю величини притуплення, мм 0 – 50 Діапазон контролю величини зазору, мм 0 – 4 Контроль перевищення кромок при збиранні, мм 0 – 15 Контрольовані визначення діаметрів зварної проволоки, мм 1,0; 1,2; 2,0; 2,5; 3,0; 3,25; 4,0; 5,0 Діапазон контролю глубини розділення стику до корінного шару, мм 0 – 5 Діапазон контролю перевищення кромок післе зварки, мм 0 – 15 Діапазон контролю ширини зварного шва, мм 0 – 50 Діапазон контролю висоти підсилення зварного шва, мм 0 – 5 Габаритні розміри, мм 127х45х10 Вага, кг 0,15

Дефекти у зварних з'єднаннях утворюються з різних причин. Так, нерівномірність перетину швів при дуговому і газовому зварюванні пояснюється порушенням режиму зварювання, підрізування – великим струмом і великою потужністю зварювального пальника, утворення пор у зварних швах – насиченістю їх воднем, азотом та іншими газами, тріщин – застосуванням сталей з підвищеним вмістом вуглецю або легуючих домішок, сірки і фосфору, непроварів – мала величина струму або недостатня потужність пальника, погане зачищення кромок тощо. Основними видами контролю якості зварних з'єднань є: випробування зварних швів на щільність (гідравлічні, пневматичні, часова проба), механічні випробування металу шва і зварних з'єднань (границя міцності, текучості, пластичність, статичний згин, ударна в'язкість), металографічні дослідження (макроскопічний і мікроструктурний аналізи зварних швів), просвічування швів рентгенівськими і гама-променями, ультразвуковий і магнітний методи контролю.

Руйнівний контроль включає випробування механічних властивостей (на статичний розтяг, статичний згин або сплющування і ударний згин), металографічні дослідження і випробування на стійкість проти міжкристалітної корозії. Зазначені види руйнівного контролю реалізуються на зразках, виготовлених з контрольних або зварних з'єднань, вирізаних з вибірки. Види і обсяги контролю якості металу і зварних з'єднань визначаються Правилами, нормативною та проектно-технічною документацією. Обсяг руйнівного і неруйнівного контролю, передбачений Правилами, може бути зменшений за погодженням з Держнаглядохоронпраці при масовому виконанні однотипних зварних з'єднань тощо. гідравлічним випробуванням підлягають: • Всі трубні, зварні, литі, фасонні та інші елементи і деталі, а також арматура, якщо вони не пройшли гідравлічного випробування за місцем їх виготовлення; • елементи котлів у зібраному стані; • котли, перегрівачі та економайзери після закінчення їх виготовлення, монтажу, реконструкцій чи ремонту. Величина пробного тиску при гідравлічному випробуванні приймається: • при робочому тиску не більше 0,5 МПа (5 кгс/см2) — 1,5 робочого тиску, але не менше 0,2 МПа; • при робочому тиску більше 0,5 МПа — 1,25 робочого тиску, але не менше робочого тиску + 0,3 МПа. Гідравлічне випробування повинно проводитись водою при температурі не нижче 5 i не вище 40°С. Час підняття тиску до величини пробного і час витримки котла під тиском повинен бути не менше 10 хвилин. Після зняття тиску до робочого проводиться огляд всіх зварних, вальцьованих, клепаних і роз'ємних з'єднань. При відсутності видимих залишкових деформацій, тріщин або ознак розриву, протікання в зварних, вальцьованих, роз'ємних i клепаних з'єднаннях і в основному металі об'єкт вважається таким, що витримав випробування. Кожний котел, автономний пароперегрівач і економайзер постачаються підприємством-виготовлювачем з паспортом встановленої форми, а на їx корпусі повинна бути прикріплена заводська табличка з маркуванням ударним способом паспортних даних, згідно з вимогами Правил.

Зварник повинен забезпечити високі технічні і експлуатаційні властивості виробів,що можливе тільки за умови точного виконання послідовності технологічних процесів і забезпечень їх стабільності. При правильній організації технологічного процесу контроль повинен бути його невід’ємною частиною. Висновок

Схожі презентації

Категорії